|

Автор Тарас Малышевский, технический директор компании IMI International в Украине Комфортные условия пребывания людей в помещениях призваны обеспечивать системы отопления, вентиляции и кондиционирования. Эффективность работы этих систем влияет на самочувствие и работоспособность человека. Создание оптимальных условий микроклимата может улучшить производительность труда человека до 10%. Соответственно некачественная работа климатических систем может привести к увеличению числа ошибок и снижению работоспособности до 70%. Таким образом, правильный расчет, подбор оборудования и наладка систем микроклимата важны для организации жизнедеятельности современного человека.

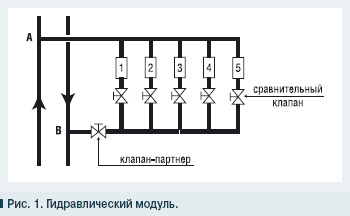

Верный расчет и подбор оборудования систем отопления, вентиляции и кондиционирования, может быть, перечеркнут неверной организацией контура теплоносителя, поэтому важным этапом проектирования этих систем является правильная организация гидравлических контуров и подбор арматуры. Поскольку лишь правильно рассчитанный и спроектированный гидравлический контур может дать возможность генерирующему оборудованию (котлу, чиллеру) передать необходимую энергию конечному теплообменному устройству — радиатору, конвектору, теплообменнику или фенкоилу. Поэтому при проектировании гидравлических контуров следует придерживаться трех правил гидравлики: ❏ расчетный расход должен быть обеспечен во всех частях системы; ❏ перепад давления при проходе через управляющие клапаны не должен слишком сильно изменяться; ❏ расходы должны быть согласованы в узловых точках системы. Общими проблемами климатических систем, говорящими о том, что проектный расход не достигнут являются: ❏ энергетические затраты выше, чем ожидались; ❏ установленная мощность не передается при промежуточных и/или высоких нагрузках; ❏ слишком жарко в одних частях здания, слишком холодно в других его частях; ❏ слишком долгое время задержки до достижения требуемой комнатной температуры после утреннего запуска системы. Эти проблемы характерны для систем с неверно подобранной и запроектированной балансировочной арматурой, и при неверном формировании гидравлических модулей внутри системы. Основой для создания гидравлически корректных систем является построение модульной системы с применением балансировочной арматуры. Впервые идея балансировки была сформулирована в 1953 г. шведской компанией «Tour & Andersson» (ТА) , а в 1962 г. ТА был получен первый в мире патент на балансировочный клапан. Гидравлический модуль — ветвь гидравлической двухтрубной системы с параллельными нагрузками (радиаторными стояками, теплообменниками, фенкоилами), гидравлически увязанными в модуле при помощи балансировочных клапанов ( рис. 1 ).

Создание гидравлических модулей внутри замкнутой гидравлической системы необходимо для проведения настройки проектных расходов теплоносителя для каждой из нагрузок — проведения балансировки. Установкой балансировочных клапанов на каждой из нагрузок, при параллельном их подключении, достигается лишь верное соотношение распределения расходов между отдельными нагрузками, но не проектный расход через весь модуль. Поэтому каждому модулю должен быть придан один общий клапан — клапан-партнер. Клапан-партнер определяет величину расхода теплоносителя через модуль. Расход теплоносителя через модуль зависит от разницы давлений между точками А и В . Если давление на входе в модуль будет изменяться, то в таком же соотношении будет изменяться и расход теплоносителя через модуль и каждую из нагрузок. При изменении расхода внутри модуля — например перекрытия клапана на нагрузке № 3 , будет оказано существенное влияние на расход и произойдет потеря давления в трубопроводах между 2 -й и 3 -й нагрузкой. Располагаемое давление на 4 -й нагрузке существенно повысится. Этот рост давления вызовет повышение расхода на 4 -й и 5 -й нагрузках. В то время как рост давления в общей сети трубопроводов всех нагрузок останется незначительным. Поэтому изменение расхода на 1 -й нагрузке будет невелико. Следовательно, изменение расхода вне модуля сказывается пропорционально на изменении расходов внутри модуля на каждой из нагрузок. Изменения внутри модуля нарушают пропорциональность распределения расхода внутри модуля. Поэтому на практике балансировка гидравлической системы методом проб и ошибок занимает значительное время. Таким образом, мы хотим достичь только правильного распределения расхода между отдельными нагрузками. Мы способны достичь того же соотношения расходов отдельными нагрузками с бесконечно большим количеством комбинаций потерь давления на балансировочных клапанах, которые зависят только от разницы давлений, находящейся в нашем распоряжении и которую мы можем установить на клапане. Поэтому при проектировании и подборе балансировочной арматуры необходимо также подходить и с точки зрения экономической целесообразности. Отсюда вытекает требование к минимизации потерь давления при сохранении требуемых параметров. Поэтому важен в модуле гидравлически наиболее удаленный балансировочный клапан — балансировочный клапан 5-й нагрузки. Этот клапан должен иметь наименьшую потерю давления. В терминологии ТА он называется сравнительным клапаном. В связи с требованием к обеспечению требуемой точности измерения на арматуре этот сравнительный клапан должен иметь потерю давления хотя бы 3 кПа. Если определена потеря давления сравнительного клапана, очевидно, что остальные балансировочные клапаны в модуле не могут иметь потерю давления ниже, чем потеря сравнительного клапана. Таким действием мы приходим к единому решению (поскольку известна потеря давления одного клапана в модуле), которое одновременно представляет собой самую низкую потерю давления сети при сохранении номинальной точности измерения. То есть если на основании этого принципа сбалансирована гидравлическая система, мы уверены, что мы достигли четкого функционирования при ее наиболее низкой из возможных потерь давления. Правильному подбору балансировочной арматуры необходимо уделять соответствующее внимание. Только таким образом последующая балансировка гидравлической системы будет эффективной и наиболее точной. В принципе можно допустить две ошибки при подборе размеров клапанов, каждая из которых имеет свои негативные последствия для самой балансировки. Применение увеличенных размеров арматуры в целом ведет к повышению капитальных затрат. К тому же при эксплуатации клапан перекрыт более чем на половину, что снижает точность замеров на нем. Другой проблемой является применение клапанов с заниженными размерами. Результатом такого подбора является невозможность достижения проектного расхода через клапан даже при его полном открытии. Правильный подбор балансировочного клапана учитывает область открытия с наилучшей точностью измерения параметров потока. Подбор считается правильным, если степень открытия балансировочного клапана 50-100%, оптимальным 75%. Минимальное падение давления на балансировочном клапане 3 кПа. При такой потере давления уже гарантируется номинальная точность проведения замеров — до 5%. Балансировочные клапаны можно считать определенным видом измерительного оборудования. Поэтому имеет смысл до и после клапана соблюдать прямые участки (в направлении до клапана 5D и за клапаном 2D ). Если перед балансировочным клапаном установлены элементы, генерирующие сильные помехи расхода (насос, моторизованный регулирующий клапан и т.п.), рекомендуется продолжить прямой участок перед клапаном минимально до 10D ( рис. 2 ). Монтаж балансировочных клапанов возможен как на подводящем, так и на возвратном трубопроводе, он зависит только от хода диаграммы давления.

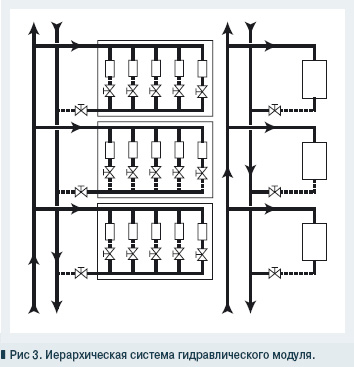

Верное создание гидравлических модулей и подбор балансировочных клапанов лишь частично решает вопрос возможности сбалансировать гидравлическую систему. Замкнутая гидравлическая система нуждается в создании иерархии модулей внутри себя. На рис. 3 приведена система, состоящая из модулей двух уровней. Если внутренние модули уже сбалансированы, их можно рассматривать как отдельные нагрузки (правая сторона рисунка) Первоначально клапаны-партнеры таким образом становятся клапанами в новом, более высоком, модуле, который мы балансируем тем же способом, что и модули внутренние. Клапаном-партнером этого нового модуля снова является самым близким к насосу клапан, который снова может быть составной частью более высокого модуля и т.д.

Таким образом, при проектировании гидравлических двухтрубных систем необходимо помнить: ❏ объединение потребителей в модули; ❏ построение модулей по иерархическому принципу; ❏ установка клапанов партнеров на каждом модуле и ветке; ❏ оптимальная настройка балансировочного клапана при 75% открытия; ❏ минимальное давление на балансировочном клапане 3 кПа; ❏ рекомендации по соблюдению минимальных расстояний до клапана от подсоединяемых участков. ■ |