|

Авторы В.В. Шишов, главный инженер Группы компаний «Фармина», М.Ю. Клоков, менеджер продаж компании «AHI CARRIER», С.И. Веселков, инженер компании «ВСМ» Постоянно растущие тарифы на электроэнергию и требования по снижению вредного воздействия на окружающую среду сделали повышение энергоэффективности оборудования в индустрии кондиционирования воздуха устойчивой тенденцией последних лет. С развитием технологий обработки металлов работы велись в основном в области холодильного компрессоростроения — широкое применение получили спиральные компрессоры. Так же усложнялись и совершенствовались системы автоматического управления холодильных машин (ХМ), в том числе с применением энергосберегающих алгоритмов.

Однако существует еще один способ повышения эффективности — увеличение теплообменной поверхности конденсатора ХМ. В этом случае встает вопрос о массо-габаритных характеристиках конденсатора и его цене: быстрый рост стоимости цветных металлов, в частности меди, делает такой способ довольно дорогостоящим при попытке найти «лобовое» решение. Альтернативным методом может явиться применение алюминиевого микроканального теплообменника (ТО) в качестве конденсатора ХМ. ТО такого типа получили широкое распространение в автомобильной промышленности и аэрокосмической отрасли, прежде всего за счет своих уникальных массогабаритных характеристик: габариты отсека для размещения агрегата зачастую жестко лимитированы, кроме того, увеличение его массы ведет к перерасходу топлива. Конденсатор автомобильного кондиционера, как правило, располагается непосредственно за передней решеткой и подвержен, как механическому воздействию, так и влиянию агрессивных сред, а микроканальные ТО обладают механической и коррозионной стойкостью. Поэтому, с конца 80-х гг. прошлого века ТО данного типа широко применяются в автомобилестроении, и на сегодняшний день до 75% автомобильных кондиционеров оснащаются микроканальными ТО. ТО такого типа нашли применение при производстве компрессорно-конденсаторных агрегатов авторефрижераторов и при производстве бытовых сплит-систем ( рис. 1 ), а так же и холодильных машин большой производительности.

Например, компания Lennox выпустила опытный образец XM ( Concept Chiller ) с производительностью 240 кВт, построенный на спиральных компрессорах (R 410A), а Carrier ( рис. 2 ) освоил выпуск ряда чиллеров ( Aquaforce ) с номинальной холодопроизводительностью до 1700 кВт (R 134А).

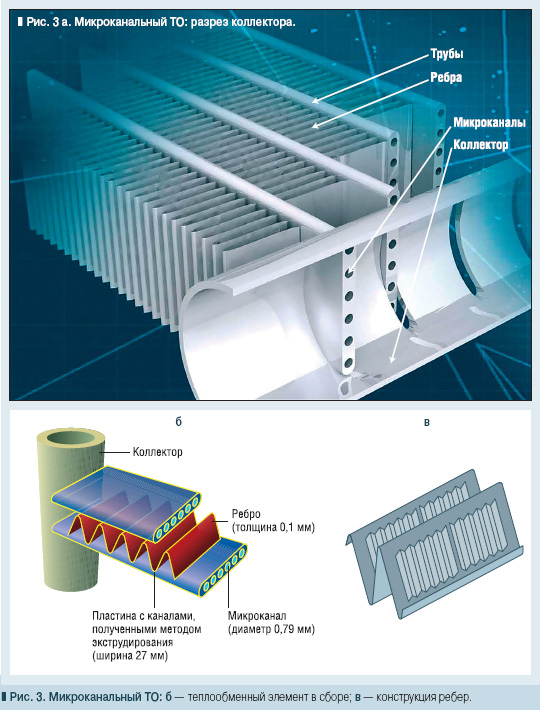

Рассмотрим подробнее конструкцию микроканального теплообменника. ТО состоит из трех основных элементов: пластин с каналами, полученными методом экструдирования, ребер между ними, посаженных на твердый припой, и двух коллекторов ( рис. 3 ).

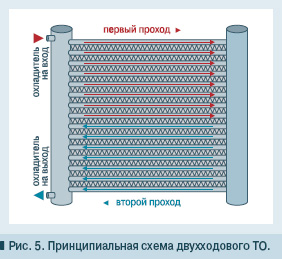

Между трубами с хладагентом (ХА) расположены ребра ( рис. 3 б ), спрофилированные для увеличения теплопередачи ( рис. 3 в ). Труба для ХА — плоская с множеством параллельных микроканалов ( рис. 3 а ). При этом необходимо заметить, что толщина пластины с каналами составляет всего 1,3 мм, а диаметр канала 0,79 мм. Таким образом, достигается максимально развитая теплобменная поверхность при небольшом габарите изделия. Пайка ТО производится в печи с азотной средой ( рис. 4 ), что повышает надежность аппарата из-за сокращения числа операций (в традиционных медно-алюминиевых ТО — 200…300 соединений, спаянных вручную). ТО (двухходовой) разделен на две части: при первом ходе происходит снятие перегрева нагнетаемого газа и его конденсация ( рис. 5 ). Во второй части происходит переохлаждение полученной жидкости.

За счет малого диаметра каналов ТО имеет превосходные характеристики теплообмена со стороны ХА, при этом гидравлическое сопротивление сравнимо с классическим ТО. Со стороны воздуха теплообмен оптимизирован, благодаря увеличенной поверхности оребрения по сравнению с трубчаторебристым ТО. И, наконец, за счет паяного соединения снижено температурное сопротивление теплопередаче между ребром и трубой (в классическом ТО применяется механическое соединение ребро-труба). Применение микроканальной технологии улучшает эксплуатационные характеристики ТО и установки в целом по сравнению со стандартными ТО с медными трубами и алюминиевыми ребрами: ❏ габариты на 25% меньше за счет более развитой теплообменной поверхности; ❏ по тем же причинам норма заправки фреоном снижается на 20-40%; ❏ коррозионная стойкость в 3,5 раза выше из-за монометаллической конструкции и отсутствия гальванической коррозии; ❏ снижение массы ТО на 50%; ❏ увеличение механической прочности.

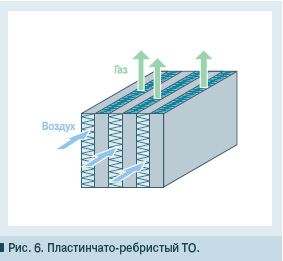

Таким образом, облегчается эксплуатация данного вида ТО: устойчивость к механическим повреждениям позволяет осуществлять чистку теплообменной поверхности струей воды под давлением до 70 бар (для сравнения — трубчато-ребристый ТО позволяет осуществлять чистку струей под давлением не более 3 бар), что улучшает качество очистки. Норма заправки так же играет свою роль. Например, емкость фреонового контура ХМ Carrier 30XA (производительность 1700 кВт) составляет менее 300 кг, тогда как в аналогах с классическими ТО заряд более 300 кг фреона, поэтому по нормам эксплуатации ХМ периодичность проверки герметичности холодильного контура — два раза в течение года (сокращается в два раза). Таким образом, проверки могут быть совмещены с сезонным запуском и консервацией ХМ. ■ Трудно представить работу микроканальных ТО в качестве испарителя. Попытки сделать алюминиевые пластинчато-ребристые воздухоохладители уже осуществляются. Внешне они напоминают пластинчато-ребристые ТО типа воздух-воздух ( рис. 6 ). Габариты таких ТО меньше, чем у классических, но масса их велика из-за наличия дополнительных элементов жесткости для полостей с ХА. Проблемы возникают с распределением кипящей жидкости внутри ТО. Но проблема должна быть решена, т.к. решили же ее в пластинчатых испарителях с помощью распределителей (дистрибьютеров). Так же имеется проблема и с «захлебыванием» ТО от конденсата воды на внешней поверхности. Коэффициент теплоотдачи со стороны воздуха около 50 Вт/(м 2 . К) при скорости воздуха 4,5 м/с.

Таким образом, наблюдается серьезное наступление высокоэффективных компактных ТО в кондиционировании и холодильной технике по следующим причинам: ❏ применение более дешевого материала; ❏ уменьшение габаритов и массы; ❏ замена устаревшей технологии пайки на современную, обеспечивающую плотный контакт в соединении труба-ламель и сокращающую влияние человеческого фактора. ■ |