|

Авторы Георгий Гелетуха, к.т.н., директор, Сергей Чаплыгин, консультант,

Константин Дрозд, ст. консультант НТЦ «Биомасса» Во многих европейских государствах важное место в их топливно-энергетическом балансе занимает солома. Сжигание соломы, которая не используется как корм или подстилка для животных, в котлах специальной конструкции является рациональным способом получения тепловой энергии. У соломы как у топлива есть ряд преимуществ:

❏ солома — это СО2-нейтральный вид топлива, и поэтому солома представляет собой экологически чистый источник энергии;

❏ солома является местным видом топлива, достаточно распространенным в сельскохозяйственных районах;

❏ солома — побочный продукт производства зерна, и поэтому является относительно дешевым видом топлива, в сравнении с традиционным топливом (газ, уголь, мазут).

Однако с другой стороны, солому очень не просто использовать в качестве топлива как на этапах сбора, транспортировки и хранения, так и на этапе непосредственно сжигания. Это связано с ее неоднородностью, относительно высокой влажностью, малым объемным энергосодержанием, низкой температурой размягчения золы и повышенным содержанием хлора. Выход летучих при сжигании соломы (около 70%) обуславливает специальные требования к распределению и смешиванию воздуха, поступающего в зону горения, а также к конструкции котла. Диапазон влажности, допустимый для сжигания соломы составляет 10-25% (оптимальное значение — 15%). Сбор, хранение и транспортировка соломы

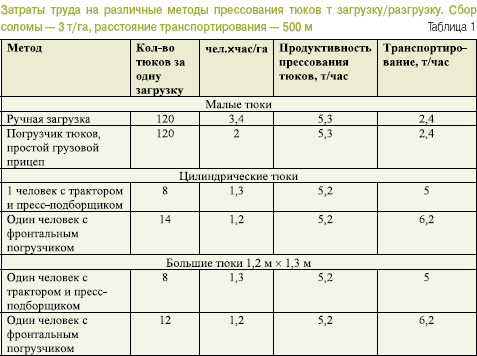

В Украине, как и в большинстве стран восточной Европы на сегодня наиболее распространенным методом сбора и транспортировки соломы является ее измельчение и накопление в грузовых прицепах. После этого солома хранится в больших стогах, как правило, некрытых. Такой способ не совсем подходит для зим Западной Европы, отличающихся большим количеством осадков и сильными ветрами. В странах западной Европы наиболее распространенным способом обработки соломы является прессование тюков. Солома прессуется в малые, цилиндрические или большие тюки. При прессовании солома может измельчаться, для того, чтобы тюки легко разнимались на части при использовании в качестве подстилки для животных. Солома, предназначенная для сжигания должна храниться в сухих условиях. Поэтому лучше всего хранить солому под крышей, например, в относительно дешевых полевых сараях без боковых стен (т.е. под навесами) или же в закрытых помещениях. При использовании навесов, навесы должны иметь большой козырек, чтобы дождевая вода не попадала на солому. Важно обеспечить свободный доступ к соломе, для того чтобы упростить процедуру хранения и загрузки/разгрузки соломы. При перемещении и хранении малых тюков очень удобно использовать конвейер. Для операций с большими тюками необходим трактор с фронтальным погрузчиком. Кроме того, в помещении должно быть достаточно места для маневра трактора. Можно хранить солому под пленочным покрытием, но это не рекомендуется при условии климата, характеризующегося сильными ветрами. При хранении соломы на открытом воздухе существует риск повышения ее влажности (особенно в верхних слоях) до уровня, который выше допустимого для сжигания соломы (25%). Погрузку и транспортировку соломы можно организовать различными способами. Маленькие тюки можно грузить вручную или при помощи более или менее сложных устройств. Теперь на смену малым тюкам пришли большие или цилиндрические тюки, что значительно сократило затраты труда. В табл. 1 приведены результаты исследования различных методов хранения и транспортировки различных тюков [1].

Котлы для сжигания соломы

В данной статье сделан акцент на котлы, которые могли бы уже сейчас быть установлены в фермерских хозяйствах Украины для сжигания соломы, которая сейчас полезно никак не используется и могли бы таким образом заменить использование дефицитного и дорогого природного газа. Фермерские котлы мощностью до 1 МВт делятся на установки с периодической и автоматической загрузкой топлива. Котлы периодического действия представляют собой жаротрубные котлы с большой топкой, которая окружена водяной рубашкой. В зависимости от мощности, топка котла может быть приспособлена для сжигания малых, цилиндрических, или больших тюков. Котлы разного размера могут вмещать от трех малых тюков до двух-трех больших тюков. Подача воздуха в зону горения может регулироваться вентилятором по сигналу от термостата, установленного в жаровой трубе, или в системе контроля за содержанием кислорода в дымовых газах. Кроме того, для улучшения условий протекания процесса горения расход воздушного дутья регулируется, постепенно изменяясь по мере выгорания тюка. Путем постепенного перемещения области подачи воздуха, достигается равномерное горение тюка соломы. КПД работы котла периодического действия составляет примерно 77- 82%, уровень содержания СО в продуктах сгорания — меньше 0,5%. [2] Для обеспечения более качественного сжигания и стабильной скорости горения при максимальной нагрузке котла, все котлы периодического действия оснащены баком-аккумулятором. Объем бака-аккумулятора обычно составляет 60-80 л воды на 1 кг соломы, который подается в топку. Типичный бак аккумулятор выполняется в виде отдельного резервуара, расположенного над котлом. Котлы с автоматической загрузкой сырья отличаются тем, что в состав установки входит устройство непрерывной автоматической подачи соломы в котел. Различаются устройства подачи для целых тюков соломы и для соломы-сечки. В установке отсутствует теплоаккумуляционный бак, но появляется необходимость в промежуточном хранилище соломы, из которого она непрерывно подается в котел. Автоматические котлы, как правило, имеют более высокий КПД и меньшие выбросы в атмосферу. Однако основное преимущество неавтоматических котлов периодической загрузки над автоматическими — более низкие капитальные затраты на их внедрение и более высокая надежность при применении соломы повышенной влажности и загрязненности. Различие цен для указанных выше типов котлов одинаковой мощности составляет 2-3 раза. Установка котла и его работа

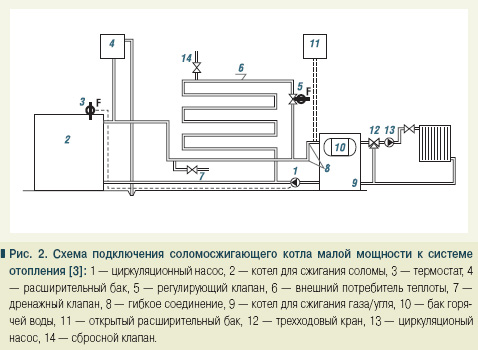

На рис. 2 приведена схема подключения соломосжигающего котла к системе теплоснабжения. Объем расширительного бака должен составлять не менее 8% от общего объема воды в котле.

При отсутствии бака-аккумулятора объем воды в котле (в литрах) должен быть как минимум в 4 раза больше мощности установки (в кВт). Так, например, установка мощностью 90 кВт должна иметь бак объемом 360 л. С помощью фронтального погрузчика в топку котла помещаются два тюка. Они поджигаются, и дверца топки закрывается. Горение тюков продолжается около 5 часов. При этом автоматика регулирует расход дутьевого воздуха в зависимости от содержания кислорода в дымовых газах, а также направление дутья в зависимости от степени выгорания тюков и перемещения фронта горения. За это время теплота, которая выделяется, аккумулируется в водяном баке-накопителе. Через теплообменник она из циркуляционного контура котла передается в тепловую сеть и подводится потребителям. По мере потребления теплоты температура в баке-аккумуляторе падает, и через определенное время необходима новая загрузка тюков. Безопасность эксплуатации котла, работающего на соломе

Котел должен быть установлен таким образом, чтобы отвечать всем нормам пожаробезопасности, в том числе и в зданиях, которые расположены поблизости. Необходимо обеспечить соответствующие противопожарные меры, так как солома представляет собой горючий материал, который легко рассеивается при загрузке/разгрузке и транспортировании. В случае взрыва газов в котле, горящие частицы из дымовых газов могут легко вызвать возгорание соломы. А если между котлом и хранилищем для соломы не предусмотрены необходимые противопожарные средства, огонь может распространиться и на солому в хранилище. Согласно существующим в Украине правилам эксплуатации котельного оборудования, аналогичные установки требуют обязательного обслуживания оператором. Поэтому в зоне постоянного пребывания оператора должны быть размещены показатели уровня воды с нанесенными нижним и верхним допустимыми уровнями воды. Кроме того, установка должна иметь тяго-напоромер для контроля тяги газохода. Дополнительные лестницы/площадки, специально оснащенные смотровые окна могут быть необходимыми для установок большей мощности. Удаление золы после сжигания соломы

При сжигании соломы образуется достаточно большое количество золы (ее содержание в соломе составляет 3-5%). Более того, зола мешает нормальному протеканию процесса горения из-за ее достаточно низкой температуры плавления. Ошлаковывание может начаться уже при температуре 800-850 °С. В золе содержится ряд питательных веществ (в виде солей), главным образом калий, фосфор, и кальций.

Эти вещества могут быть возвращены назад в почву вместе с золой. Основной вклад в процесс шлакования вносит калий. Если перед подсушкой и прессованием тюков солома очень сильно промывается дождями, часть солей калия из нее вымывается. В результате качество соломы как топлива повышаются, а возможные проблемы при сжигании уменьшаются. Золу можно раскидывать по полю при помощи разбрасывателя гноя либо извести. Экономические показатели работы соломосжигающих котлов

Первым соломосжигающим котлом, установленным в Украине, был котел мощностью 980 кВт в селе Дрозды, Киевской обл. на агрофирме «ДиМ». Это произошло в рамках украино-датского пилотного проекта в 2000 г., в котором НТЦ «Биомасса» выступил в качестве субподрядчика. Успешная работа этого первого котла привела к тому, что вскоре украинская компания «ЮТЭМ» приобрела у датской компании Passat Energy — поставщика оборудования для первого в Украине проекта, лицензию на производство таких котлов периодического действия в Украине. Отсутствие в Украине рынка для таких котлов, вызванное в основном информационным барьером и низкими на то время ценами на природный газ привело к тому, что все котлы, произведенные в Украине, экспортировались в те же европейские страны, такие, например, как Дания, или Польша. Лед тронулся в январе 2006 г., когда в с. Струтинцы, Винницкой обл. заработал первый котел украинского производства. Фермерское хозяйство ТОВ «Рапсодия» самостоятельно за свои деньги решило установить котел мощностью 250 кВт для обеспечения тепловой энергией мельницы [4]. Сначала планировалось отапливать мельницу, сжигая природный газ. Было потрачено даже 40 тыс. грн. на проект подведения газопровода. Но, как говорится, «не было бы счастья, так несчастье помогло…» — цены на природный газ в конце 2005 г. выросли — и собственнику пришлось искать альтернативу. Теперь он вряд ли жалеет о своем выборе в пользу новой технологии. Стоимость проекта составила примерно 200 тыс. грн. Себестоимость тепловой энергии с учетом амортизационных затрат составляет примерно 42 грн./Гкал. Прошлой зимой при температуре -20 °С уходило три-четыре 400-килограммовых тюка соломы в день, что позволило поддерживать температуру в баке аккумуляторе на уровне 65-68 °С — и этого вполне хватило для обеспечения теплом мельницы площадью 336 м2 и высотой 6 м. После того, как природный газ для коммерческих потребителей в Украине увеличился в цене примерно в два раза за последний год, и его цена теперь составляет около 1000 грн. За 1000 м3, следует наверняка ожидать, что количество соломосжигающих котлов в нашей стране будет только расти. Следует отметить, что средняя стоимость 1 МВт установленной тепловой мощности котла произведенного в Дании составляет примерно 100 долл. США, а котла, произведенного в Украине, — около 60 долл. Результаты сравнения показателей работы котельной на соломе и природном газе мощностью 600 кВт приведены в табл. 2. Проект замены газовой котельной мощностью 600 кВт на котельную такой же мощности, но работающую на соломе при существующих условиях* имеет следующие экономические показатели: общие инвестиционные затраты — 69 500 евро (из них 32 700 евро — стоимость котла) срок окупаемости — 3,8 лет, чистая приведенная стоимость проекта — 50 300 евро, внутренняя норма рентабельности — 23,3%. Выводы

В данный момент существует немало барьеров для широкого и быстрого распространения новых энергоэффективных технологий использования соломы в качестве топлива для производства энергии. В первую очередь агропредприятия не располагают собственными (свободными) финансовыми ресурсами на внедрение таких проектов, а кредитование является для них пока еще достаточно дорогим удовольствием. Также отсутствует последовательная государственная политика в области развития возобновляемых источников энергии. Очень важной проблемой является информационный барьер — информация по энергетическому использованию соломы очень слабо распространяется в селах, среди самых заинтересованных пользователей новой для нас технологии. По статистическим данным в последние годы в Украине каждый год производится около 25 млн т соломы, из которых 20% (5 млн т) не используется ни в качестве подстилки, ни в качестве корма для животных. Очевидно, что эта масса должна быть направлена на производство тепловой энергии. Так, общий потенциал оборудования, необходимого для ее сжигания оценивается в 113 тыс. фермерских установок мощностью 0,1-1 МВт и в 700 установок централизованного теплоснабжения мощностью 1- 10 МВт. Первые котлы уже установлены, рынок потребителей и производителей оборудования начал свое формирование, теперь повышения цен на природный газ и другие традиционные энергоресурсы будут работать только на развитие этого рынка. ■ Литература

1. Straw For Energy Production — Technology — Environment — Economy, Danish Centre for Biomass Technology, 2nd edition. — 1998.

2. Тепло с полей. Экономика сжигания соломы // ММ Деньги и Технологии. — Июнь. — 2001 г. 3. Спалювання соломи в Україні. — Датський

сільськогосподарський консультаційний центр, 2002. — С. 24.

4. Зелена Енергетика. — №1(21). — 2006 р. — 17- 18 с.

|