|

Авторы И.Гришанова, к.т.н., вед инженер фирмы «СЕМПАЛ»,

Покрас И.С., к.т.н., вед. инженер фирмы «СЕМПАЛ» Украина относится к числу стран, частично обеспеченных традиционными видами первичной энергии, а потому вынуждена прибегать к их импорту. По структуре потребления первичных энергоресурсов в Украине за прошлые годы наибольший объем приходится на долю природного газа — 41%, тогда как для сравнения в США этот показатель составляет 24%, а в странах ЕС — 22%.

В связи с изложенной информацией возникает целый ряд вопросов. Почему наша далеко не богатая энергоресурсами страна является столь расточительной? Можно ли умерить наши потребности за счет разумной экономии энергоносителей? Во сколько обходится потребителям, энергоснабжающим организациям и государству в целом некачественный учет энергоресурсов или полное его отсутствие? Возьмем, к примеру, проблемы экономии газа. Занимаясь ими, сразу вспоминают о таких его потребителях, как крупные промышленные предприятия и жилой фонд, где газ в основном используется для обеспечения технологических процессов и отопления, но при этом часто забывают о поставщиках тепла. Как известно, главные задачи последних — это обеспечение оптимального режима работы котельной или ТЭЦ, снижение объема потребляемого газа, а также точное определение количества и стоимости вырабатываемой ими тепловой энергии. Однако сегодня на подавляющем большинстве объектов теплоснабжения приборный учет отпускаемой потребителям тепловой энергии на должном уровне либо вообще не ведется, либо производится с использованием морально устаревших диафрагменных узлов. При этом диафрагменные приборы не только не удовлетворяют современным требованиям по точности измерений, но и являются дополнительными гидравлическими сопротивлениями, способствующими значительным потерям давления уже на выходе из котельных. Так, на больших диаметрах трубопроводов (от 200 мм и выше) стоимость «неточного» измерения тепла при сегодняшнем украинском тарифе, составляющем примерно 20 долларов США за 1Гкал, приводит к огромным убыткам. Фирма «СЕМПАЛ» решила подсчитать и выразить эти убытки количественно, или другими словами, узнать во сколько обходится поставщику и потребителю всего 1% снижения точности измерения тепла некачественным и, как правило, относительно дешевым теплосчетчиком. Отметим, что в процессе многолетней эксплуатации потери точности этими «удобными, простыми и недорогими» приборами составляют далеко не 1%, а 10-15% и более. С такими параметрами они и поступают на метрологическую поверку, где их подстраивают и опять отправляют на 2-4 года в эксплуатацию. Проведенные расчеты показали, что для больших трубопроводов диаметром от 200 мм стоимость каждого процента погрешности измерения тепла некачественным теплосчетчиком составляет от тысяч до десятков тысяч долларов каждые 10 дней. Причем, зачастую при установке таких некачественных средств учета на реальный объект они уже не соответствуют высоким метрологическим характеристикам, записанным в их технической документации. В процессе же реальной эксплуатации на нашей засоренной воде и ржавых трубопроводах точность этих приборов стремительно падает — до 3-7% в год. Поэтому каждый из них в отдельности может приносить реальные убытки в сотни тысяч, а иногда и более миллиона долларов в год. Как видно из рис. 1, даже стоимость всего лишь 1% погрешности измерения тепла на больших диаметрах за 10-дневный период и то уже значительно превышает стоимость как 1-канального, так и 2-канального вариантов современного ультразвукового тепловодосчетчика (для примера был взят теплосчетчик СВТУ-10М фирмы «СЕМПАЛ»).

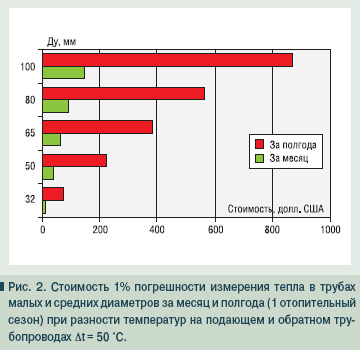

Показанная динамика свидетельствует о том, что чем больше диаметр условного прохода прибора, тем значительнее непрогнозируемые убытки, связанные с низкой точностью измерений тепла. В связи с этим и наблюдается повышение потребности в высококачественных средствах измерения расходов на больших диаметрах, которые широко используются на крупных объектах: котельных и ТЭЦ, очистных сооружениях водоканалов, насосных станциях, водопроводных сетях и т.п. При этом цена качественного теплосчетчика, в котором использованы самые современные и дорогие материалы, комплектующие и технологии, естественно несколько выше, чем цена некачественного прибора. Однако, учитывая то, что потери от установки некачественного прибора несоизмеримы даже со стоимостью наиболее дорогого прибора учета тепла, сама цена теплосчетчика практически никакого значения не имеет — ведь он окупается в максимально короткий срок. В некоторых случаях — это считанные дни. Вопросы точности измерений тепла актуальны и для трубопроводов меньшего диаметра — от 32 до 100 мм (см. рис. 2).

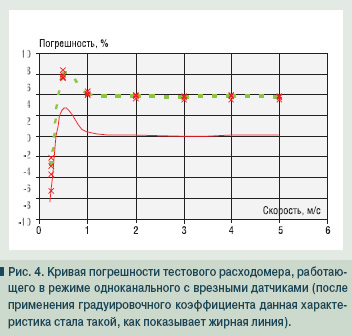

Как видно из рис. 2, всего за полгода (а это 1 отопительный сезон) также набегают немалые цифры. Соблюдая справедливость, надо сказать, что эти колоссальные убытки некачественные приборы могут приносить как поставщику, так и потребителю тепловой энергии — в зависимости от того, в чью сторону данный прибор завышает или занижает свои показания. Однако, чтобы не отдаваться на волю случая и не выбрасывать миллионы на ветер, лучше сразу ставить несколько более дорогой, но качественный теплосчетчик, который будет корректно и точно измерять тепло на протяжении долгих лет его эксплуатации. Тем более, что экономия при покупке некачественного прибора обычно мизерная по сравнению с теми многотысячными убытками, которые он потом приносит своему покупателю, причем, незаметно для последнего. Таким образом, первым шагом на пути экономии энергоресурсов, в частности тепла и газа, является их точный приборный учет. Существует большой выбор таких приборов, работающих на базе различных методов измерения расхода, среди которых наиболее распространены электромагнитный, ультразвуковой, вихревой и скоростной (механические расходомеры). На вопрос: «Какой метод лучше?» — однозначно ответить нельзя. В каждом конкретном случае либо потребитель, либо грамотный установщик должны сами оценить все достоинства и недостатки каждого из методов и сделать оптимальный выбор с учетом возможностей потребителя. Два последних типа приборов (вихревой и механический) прежде всего ориентированы на такого потребителя, который желает приобрести теплосчетчик по минимальной стоимости и для которого высокие метрологические характеристики в широком диапазоне измерений не принципиальны. Если же финансовые возможности заказчика позволяют, и речь идет о приобретении прибора с высокими метрологическими характеристиками в более широком диапазоне измерения, то ему часто предлагают теплосчетчики, построенные на базе электромагнитных преобразователей расхода. Остановимся на них более подробно. Электромагнитные расходомеры в публикациях последних лет представляются как приборы, которые по сравнению с другими типами измерителей расхода имеют более высокие метрологические характеристики (погрешность ±1-2%) в чрезвычайно широком диапазоне измерения, достигающем 1:500 и даже 1:1000. В последнее время в Российской Федерации появились приборы с еще более широким диапазоном, намного превышающим уже и 1:1000. Межповерочный интервал приборов при этом составляет 3-4 года. Примечательно, что приборов с такими блестящими характеристиками (и такой сравнительно невысокой стоимостью) не производится более нигде в мире. Если бы они там были, то другие производители по всем законам рынка в течение года должны были бы просто обанкротиться. Наверное, лишь по счастливой случайности этого пока не произошло. Однако, как показывают исследования специалистов, столь высокие характеристики электромагнитные теплосчетчики демонстрируют лишь после предварительных регулировок непосредственно в момент их первичного пролива при выпуске. В ходе же их последующей реальной многолетней эксплуатации в условиях теплосетей СНГ с загрязненным теплоносителем (металлические примеси, взвеси и пр.) эти характеристики не подтверждаются из-за отложения металлических частиц, накипи и шлама на внутренней поверхности электромагнитных расходомеров. Ультразвуковые приборы, не имеющие при первичном выпуске столь впечатляющих характеристик, как электромагнитные, тем не менее действительно более надежно сохраняют свои метрологические показатели на протяжении межповерочного интервала по сравнению с другими типами приборов. Сегодня они относятся к числу одних из самых современных средств учета. Если ультразвуковой прибор изготовлен по строго выдержанной технологии с соблюдением всех норм и правил, то он обеспечивает сохранение высокой точности и надежности при многолетней его эксплуатации в реальных условиях. Ультразвуковая технология — это одна из немногих технологий, позволяющих измерять любые среды: жидкости, газы и даже пар. Измерение практически без потерь давления может сэкономить значительные затраты на насосное оборудование особенно там, где требуются высокое давление в магистрали или длинные дистанции транспортировки тех или иных сред. Ультразвуковые приборы являются одними из наиболее точных и надежных средств измерения расхода во всем мире, но, и среди них имеются различные типы, обладающие различными метрологическими характеристиками. В частности, выделяют ультразвуковые с накладными датчиками расхода, врезными, либо с метрологически аттестованным расходомерным участком. Что касается первых двух типов, то, как показали исследования специалистов Англии (National Eng. Lab.) и США на большом статистическом материале, погрешности измерения расхода для накладных (рис. 3) и врезных датчиков могут достигать 4- 6%, да и то в ряде случаев после подстройки (рис. 4).

Эти показатели можно уменьшить, если последовательно с указанными датчиками на трубопроводе установить эталонный расходомер и внести соответствующие поправки, однако в реальных условиях эталонный расходомер никогда не устанавливается. Нельзя не отметить, что при проведении анализа всех вышеупомянутых случаев брались во внимание лишь результаты зарубежных исследований, поскольку отечественные производители ради рекламы указывают нереальные, т.е. заниженные погрешности. На самом деле, довольно часто негативный опыт использования накладных и врезных ультразвуковых датчиков для измерения расхода обусловлен не столько проблемами самого этого метода измерения, сколько невозможностью точного соблюдения всех его необходимых требований в реальных условиях. Ведь при таком методе измерения для обеспечения высоких метрологических характеристик необходимо:

❏ иметь очень точное (а значит, дорогостоящее) оборудование, чтобы производить замеры диаметра трубопровода, анализировать отклонение от круглости в сечении трубопровода, с высокой степенью точности позиционировать ультразвуковые датчики на трубе;

❏ владеть достоверной информацией о материале трубопровода и материале специальной прокладки между датчиком и трубопроводом (для накладных датчиков), чтобы не допустить ошибок при вводе этих сведений в программу обработки измерительной информации;

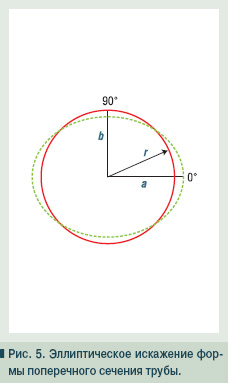

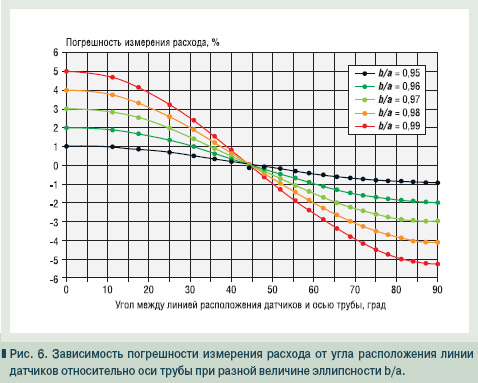

❏ наконец, пользоваться услугами высококлассных специалистов-монтажников подобных устройств. Конечно, теоретически выполнить все перечисленные требования просто. Однако когда работы по монтажу ультразвуковых датчиков выполняются установщиком или сварщиком на грязной и ржавой трубе реально работающего объекта, то общая картина обеспечения такими приборами заявляемой высокой точности вплоть до 0,25-0,5% по расходу становится намного менее впечатляющей. Поэтому фирма «СЕМПАЛ», которая сама занимается разработкой ультразвуковых приборов, решила оценить реальные погрешности измерения накладными и врезными датчиками расхода. Для начала рассмотрим, к чему приводят отдельно взятые отклонения некоторых важных для измерения расхода параметров. Возьмем, к примеру, отсутствие учета овальности трубы (рис. 5), которая у нас в Украине, уже при выпуске, согласно ГОСТ 10704, может достигать 2-3% и даже 4%, а при неучете овальности (эллипсности) процент погрешности расхода только за счет этого фактора может равняться проценту овальности (рис. 6).

Что же касается учета остальных факторов, влияющих на точность измерения расхода при помощи накладных или врезных датчиков, то воспользуемся формулой определения среднеквадратической погрешности измерения расхода:

где d, , c, k, t, p,— среднеквадратические погрешности за счет вариаций диаметра расходомерного участка d, угла излучения акустических колебаний в поток , скорости ультразвука с, поправочного коэффициента k, измерения интервала времени t, реверберации ультразвуковых волн в преобразователе p. Если вариация скорости ультразвука при изменении температуры в пределах ±5 °С и давления среды в пределах 010 кгс/cм2 дает максимальное значение среднеквадратической погрешности c = 0,9%, то с учетом максимальных относительных погрешностей: измерения диаметра d = 1%, учета гидродинамического поправочного коэффициента k = 5,4%, измерения угла излучения колебаний = 1%, — среднеквадратическая погрешность измерения расхода в целом Q будет равняться 3,5%. При этом не учитывались среднеквадратические погрешности за счет вариаций: измерения разности t времен прохождения акустического сигнала и реверберации p ультразвуковых волн. Расчеты проводились с учетом того, что при доверительном интервале 2предельная погрешность измерения расхода SQ = 2Q. Данный пример хорошо иллюстрирует случай, когда, казалось бы, незначительные отклонения основных компонентов определения расхода дают весьма значительную погрешность измерения, неприемлемую в области коммерческого учета. Итак, установка накладных или врезных датчиков для коммерческого учета, несмотря на меньшую стоимость их исходного комплекта по сравнению с обычным расходомерным участком, обойдется потребителю намного дороже и принесет гораздо больше проблем, чем пользы и выгоды. Таким образом, оценивая еще раз стоимость 1% погрешности в рамках коммерческого, а не технологического учета, хочется сделать акцент на том, что при всем богатстве выбора реальной альтернативы ультразвуковым приборам с метрологически аттестованными расходомерными участками на сегодняшний день нет. ■ «Подготовлено по материалам конференций «Коммерческий учет энергоносителей» 2004-2006 гг., г.С.-Петербург, Россия».

|