Автор О.В. Дьяченко, ООО «Айсблик»

Представленная работа посвящена исследованию систем тепло- и хладоснабжения процессов очистки технических газов на уровне температур 150…350 К. Исследована система теплохладоснабжения установки очистки R216 методом ректификации на базе парокомпрессионной холодильной машины (ПХМ) и теплового насоса (ТН). Рассчитаны коэффициент эффективности цикла и эксергетический КПД при работе на хладагентах R717, R22, R407b для ПХМ и R114, R142b, R600a для ТН.

I. Введение

Химическая промышленность, в частности, производство фторорганических соединений, производит десятки различных веществ на основе углеводородов ряда метана. Традиционной областью применения таких соединений (фреонов и др.) являются различные системы охлаждения (холодильные машины, кондиционеры) и тепловые насосы [1-3]. Некоторые вещества могут быть использованы в качестве: пропеллентов в производстве аэрозолей, реагентов для сухого травления интегральных схем в электронике, сырья для получения высокомолекулярных соединений в химической промышленности.

В связи с расширением сферы использования фторорганических соединений повышается спрос на продукцию повышенной чистоты. Из-за технологических ограничений химические предприятия не могут гарантировать получение сверхчистых продуктов. Эти факторы открывают широкие возможности для создания новых технологий очистки технических газов.

II. Постановка задачи

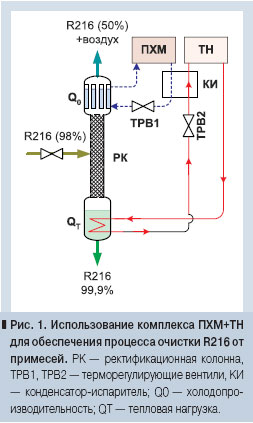

Основными методами, используемыми в процессах обогащения и очистки большинства технических газов, являются конденсационные и адсорбционные методы разделения смесей при пониженных температурах. Для осуществления процесса ректификации необходимо создать разность температур между кубом и конденсатором колонны. Источниками тепла могут быть: входящий в колонну поток теплого газа; промежуточное рабочее тело (например, вода); электронагреватель; тепловой насос; конденсатор холодильного цикла, используемого в качестве источника холода. Выбор экономичной системы теплохладоснабжения (СТХС) промышленной установки является непростой задачей проектирования и поэтому не теряет своей актуальности. В области температур 150…300 К в качестве источника холода наиболее эффективны парокомпрессионные холодильные машины (ПХМ). Выпускаемые промышленностью холодильные агрегаты в качестве рабочего тела используют, как правило, фреоны R12, R22, R717, R134a, R142b, R13 и R23. Однако, подписание Монреальского протокола ограничивает число веществ, традиционно используемых в качестве хладагентов [2,3]. Это создает дополнительные трудности при подборе серийного оборудования. В настоящее время развернуты исследования в области замены озоноопасных фреонов (R12, R13 и др.) на альтернативные рабочие тела в различных областях народного хозяйства. Одним из направлений таких исследований является использование в качестве хладагента такого хорошо известного хладагента как аммиак (NH3, R717) [4]. Расширяются объемы применения других натуральных веществ — этана, пропана, бутана и изобутана [2,3]. Перспективными рабочими телами являются смеси на их основе. Объектом настоящего исследования является система теплохладоснабжения установки ректификационной очистки R216 от примесей воздуха (

рис. 1). Предлагаемая система состоит из парокомпрессионной холодильной установки, работающей в комплексе с тепловым насосом. Обе установки связаны общим аппаратом — конденсатором-испарителем. Аналогом такой системы является каскадная холодильная машина.

III. Методика расчета системы теплохладоснабжения

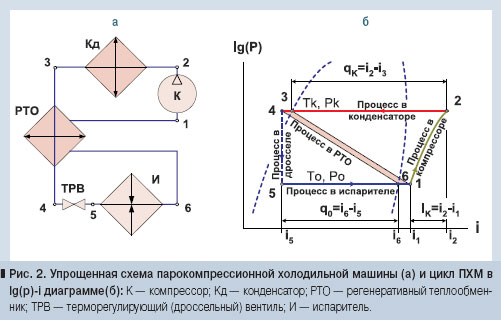

Принципиальная схема и цикл в lg(P)-i диаграмме наиболее распространенной одноступенчатой парокомпрессионной холодильной машины показаны на

рис. 2.

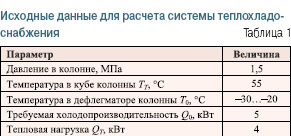

Очистка технических газов (ксенона, компонентов природного газа, различных фреонов) производится при температурах, близких к температурам нормального кипения указанных веществ. В данном случае температура кипения целевого продукта (R216) составляет 35 °С при 0,1 МПа. Исходные данные для расчета системы теплохладоснабжения ректификационной установки с учетом технологических ограничений представлены в

табл. 1.

Для принятых условий работы температура охлаждения дефлегматора колонны равна -35…-25 °С, температура нагрева куба — +60 °С [5-7]. Температуры в конденсаторе ПХМ (испарителе ТН) подбирались таким образом, чтобы соблюдалось условие: степень сжатия в цикле ПХМ H степени сжатия в ТН. Исходя их этого, температура конденсации холодильного агента ПХМ была принята равной +10 °С, температура кипения рабочего тела ТН — +5 °С.

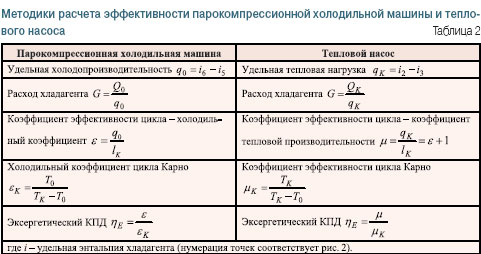

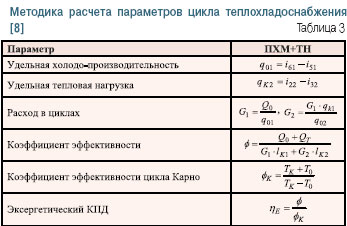

В

табл. 2 представлены для сравнения методика расчета параметров цикла холодильной машины и теплового насоса [8]. Критериями оценки эффективности работы технологической системы являются коэффициент эффективности цикла и эксергетический КПД.

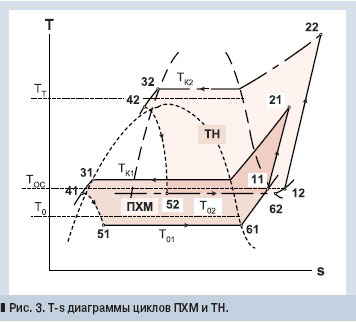

На

рис. 3 изображены циклы ПХМ и ТН в T-s диаграмме. Область пересечения иллюстрирует связь циклов с помощью конденсатора-испарителя.Методика расчета параметров комплексной системы представлена в

табл. 3.

В качестве хладагентов ПХМ исследовались три перспективных рабочих тела: R717, R22 и R407b.Особенностью реализации цикла холодильной машины для аммиака является отсутствие регенеративного теплообменника.

Газ в компрессор подается непосредственно из испарителя при температуре кипения без дополнительного подогрева. Это вызвано достаточно высокой температурой адиабатического сжатия. Для остальных хладагентов температура газа на всасывании в компрессор равна 18 °С. Расход хладагента в цикле ПХМ определяется заданной холодильной нагрузкой и удельной ходопроизводительностью. Формулы для расчета коэффициента эффективности и эксергетического КПД даны в

табл. 3.

Аналогичные исследования были проведены для R114, R142b, R600a, наиболее приемлемых в качестве рабочих тел ТН. В принятой модели считаем, что холодильная нагрузка в цикле ТН равна тепловой нагрузке конденсатора ПХМ. Избыточная тепловая нагрузка, получаемая в результате работы СТХС в конденсаторе теплового насоса, сбрасывается в окружающую среду (в дополнительном конденсаторе, не показанном на рис. 1).

IV. Результаты расчетов

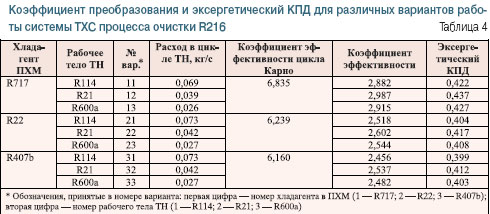

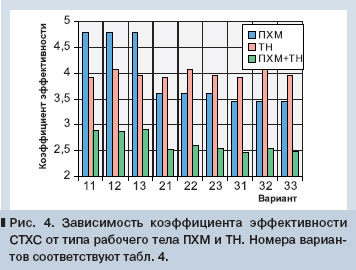

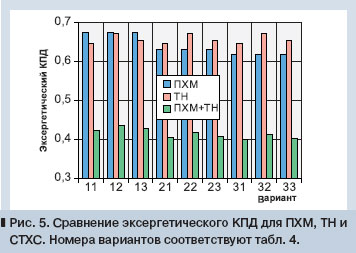

В

табл. 4 и на

рис. 4, 5 представлены результаты расчетных исследований системы теплохладоснабжения ректификационной установки. Использование фреонов R22 и R407b в качестве хладагента ПХМ позволяет достичь более низких температур (-37…-32 °С), чем R717 (-25 °С). Однако указанные фреоны не лишены недостатков. Переменная температура кипения для R407b (неазеотропная смесь) приводит к нестабильности процесса конденсации R216 в дефлегматоре колонны. Хладагент R22 относится к разряду озоноопасных веществ. Кроме этого, холодильный коэффициент (= 3,45–3,62) и эксергетический КПД (EX = 0,62–0,63) для этих фреонов значительно ниже, чем для аммиака (= 3,48 и EX = 0,67). Исследование параметров работы ТН показывают, что лучшим рабочим телом для заданных условий является хладагент R21 (рис. 4, 5), для которого = 4,07 и EX = 0,67. Самые низкие значения коэффициента тепловой производительности (= 3,91) и эксергетического КПД (EX = 0,65) характерны для R114. Оба фреона являются озоноопасными веществами. Несомненными достоинствами обладает натуральный хладагент R600a. Невысокая температура сжатия в компрессоре (t21 = 80 °C) сочетается с достаточно высокими значениями = 3,96 и EX = 0,65.

Результаты расчета параметров комплексной установки показали, что сочетание рабочих тел R717 для ПХМ и R21 для ТН позволяет достичь лучших результатов: коэффициент эффективности ϕ= 3,0, эксергетический КПД установки EX = 0,44. Замена R21 на натуральный хладагент R600a незначительно снижает параметры цикла (до ϕ= 2,9 и EX = 0,43).

V. Выводы

Исследования системы теплохладоснабжения ректификационной установки для очистки R216 показали, что решение этой задачи возможно с помощью парокомпрессионной холодильной машины в качестве источника холода и теплового насоса в качестве источника тепла, работающих в едином комплексе. Представлена методика оценки эффективности такой системы.

Расчет коэффициента эффективности и эксергетического КПД позволил определить, что для заданных условий работы СТХС и рабочих тел: аммиака в холодильной системе и R21 в тепловом насосе, значение коэффициента эффективности и эксергетического КПД максимальны. В связи с тем, что R21 является озоноопасным хладагентом рекомендуется заменить его на озонобезопасный натуральный хладагент R600а. Эта операция не приводит к значительному ухудшению параметров работы системы в целом.

Литература1. Максимов Б. Н., Барабанов В. Г., Серушкин И. Л. и др. Промышленные фторорганические продукты: Справ. изд. — Л.: Химия, 1990. — C. 464.2. Цветков О.Б. Холодильные агенты:Монография.— СПб., 2004. — C. 213.3. Железный В.П., Жидков В.В. Эколого-энергетические аспекты внедрения альтернативных хладагентов в холодильной технике. — Донецк: Донбасс, 1996.— C. 144.4. Хмельнюк М.Г., Валякин В.Н., Дьяченко О.В. Перспективы применения аммиака в малых холодильных машинах // М-лы уч.-метод. и науч.-техн. конф. профессорско-преподавательского состава, научных сотрудников и студентов ОГАХ.— Одесса, 1995.5. Доссат Р.Дж. Основы холодильной техники // Пер с англ. — М.: Легкая и пищевая промышленность, 1984. — C. 520.6. Явнель Б. К. Курсовое и дипломное проектирование холодильных установок и систем кондиционирования воздуха. — М.: Агропромиздат, 1989. — C. 223.7. Вайнштейн В.Д., Канторович В.И. Низкотемпературные холодильные установки. — М.: Пищевая промышленность, 1972. — C. 351.8. Мартынов А.В. Установки для трансформации тепла и охлаждения. — М.: Энергоатомиздат, 1989.— C. 200.