А.В. Писарец, И.В. Коробко,

НДЦ ПРИСЭ НТУУ(КПИ), Киев

Несмотря на широкое распространение турбинных средств измерения расхода и количества жидкостей, они обладают рядом недостатков, основным из которых является износ опор чувствительного элемента (ЧЭ), что приводит к ухудшению метрологических характеристик во время эксплуатации. В тоже время конструкции с компенсацией осевого усилия, действующего на ЧЭ, на данный момент не нашли должного применения [1]. Это вызвано, прежде всего, низким уровнем теоретических и экспериментальных исследований таких приборов. Такие исследования позволили бы создать системы синтеза высокоэффективных турбинных средств измерения расхода и количества жидкостей с увеличенным сроком эксплуатации.

Увеличение срока эксплуатации турбинных преобразователей расхода (ТПР) возможно двумя путями [2, 3]: разгрузкой упорного подшипника или гидродинамическим уравновешиванием ЧЭ. Простейшим способом компенсации осевого усилия в ТПР является вертикальное расположение аксиальной турбинки при подведении потока измеряемой жидкости снизу. В этом случае вес турбинки частично компенсирует осевое усилие потока.

При исследованиях ТПР рассматриваются схемы частичной и полной компенсации осевого усилия, действующего на ЧЭ ТПР.

Рассмотрим наиболее часто встречающиеся способы частичной компенсации осевого усилия, действующего на ЧЭ ТПР.

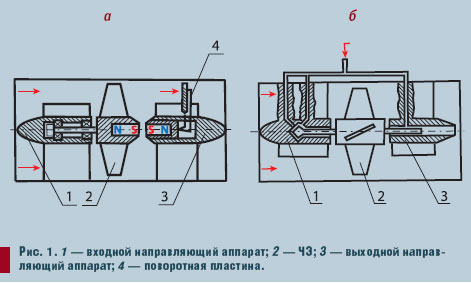

1. Установка двух магнитов (рис. 1, а) в ЧЭ и ступице выходного направляющего аппарата, направленных друг к другу одноименными полюсами. Для увеличения отталкивающего усилия с увеличением расхода магнит в направляющем аппарате перемещается навстречу ЧЭ с помощью рычага, представляющего собой поворотный ЧЭ расходомера обтекания [3].

2.

2. Поддержание ЧЭ во взвешенном состоянии за счет принудительного подкачивания жидкости в зазор между подшипниками и осью (рис. 1, б). Входной подшипник выполняется в виде двойного коноида, вращающегося в гнезде такой же формы. Давлением подкачивания коноид удерживается в среднем положении, контактное трение при этом отсутствует [3].

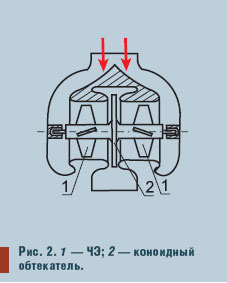

3. Разделение измеряемого потока на входе в ТПР на два потока (рис. 2), поступающие на ЧЭ, несущийдве турбинки с равными, но противоположными углами установки лопастей. Пройдя через турбинки, потоки направляются на двух-сторонний коноид, выполняющий функции регулятора положения ЧЭ [3].

4.

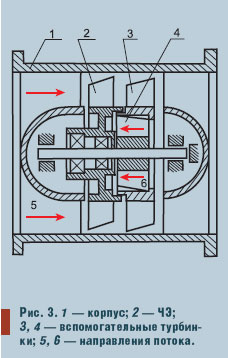

4. Установка дополнительных турбинок (рис. 3). Под действием измеряемого потока вместе с ЧЭ вращаются внешняя 3 и внутренняя 4 дополнительные турбинки. Причем при вращении турбинка 4 подает часть измеряемого потока в направлении 6 на задний глухой торец втулки ЧЭ 2. Динамическое давление этой части потока создает на ЧЭ 2 осевое усилие, направленное против действия основного потока измеряемой жидкости. Значение усилия пропорционально расходу измеряемой жидкости [4].

5.

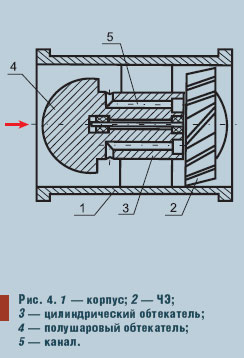

5. Выполнение каналов 5 (рис. 4) в цилиндрическом обтекателе 3, размещенном за полушаровым обтекателем 4 большего диаметра. В каналах 5 создается течение, направленное против измеряемого потока, что способствует гидравлической компенсации действующих на ЧЭ 2 сил измеряемого потока. При отрыве потока от задней стенки полушарового обтекателя 4 образуется область отрывного течения с пониженным давлением. Пониженное давление распространяется через каналы 5 в обтекателе 3 в область втулки ЧЭ и создает гидравлическую силу, направленную против потока измеряемой жидкости, а также компенсирует силу, возникающую на лопастях под действием измеряемого потока [5].

Компенсация осевого усилия уменьшает трение в упорном подшипнике и увеличивает время его эксплуатации, но не может полностью предотвратить износ подшипников. Поэтому разрабатываются различные варианты безопорных ТПР, ЧЭ которых уравновешены гидродинамическими силами. Эти более совершенные схемы компенсации основываются либо на понижении статического давления, действующего на передний торец втулки турбинки, либо на повышении статического давления за ней. При этом достигается также полное уравновешивание осевого давления. Таким ТПР не нужны подшипники в классическом понимании, а необходимы только направляющие.

Гидродинамическое уравновешивание ЧЭ основывается на искусственном создании в зоне ЧЭ неравномерного поля статического давления таким образом, чтобы равнодействующая сил давления была направлена навстречу потоку жидкости. В соответствии с уравнением Бернулли, статическое давление можно изменять, воздействуя на величину кинетической энергии потока. Понижение давления перед ЧЭ (или специально для этого предназначенным элементом ЧЭ) обеспечивается либо сужением потока, либо приведением потока во вращательное движение. В обоих случаях увеличение кинетической энергии потока сопровождается уменьшением его потенциальной энергии. Обратное преобразование энергии за ЧЭ приводит к возобновлению давления.

Для полной компенсации осевого усилия от потока, действующего на ЧЭ ТПР, необходимо выполнение таких условий:

- создание в зоне ЧЭ неравномерного поля статического давления таким образом, чтобы равнодействующая сил давления была направлена навстречу потоку;

- наличие в измерительной камере регулятора, который автоматически изменяет уравновешивающую силу в соответствии с изменением остальных сил, приложенных к ЧЭ со стороны потока.

Рассмотрим наиболее известные способы полной компенсации осевого усилия.

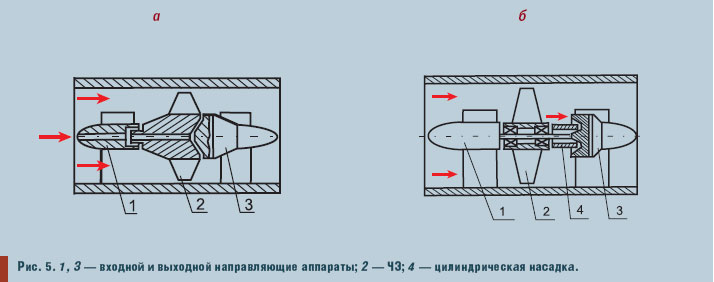

1. Повышенное давление в зазоре опорного подшипника (рис. 5, а) создается за счет давления торможения набегающего потока. Жидкость нагнетается в ТПР через канал, проходящий через передний струенаправляющий аппарат, передний подшипник и ЧЭ [3, 6].

2.

2. На выходном направляющем аппара те (рис. 5, б) выполняется заборная воронка с внешним диаметром, большим диаметра втулки турбинки. Часть потока, попадающая в воронку, создает повышенное давление внутри неподвижного цилиндрического насадка. Это давление действует на торец втулки ЧЭ и создает силу, направленную против силы действия потока [3].

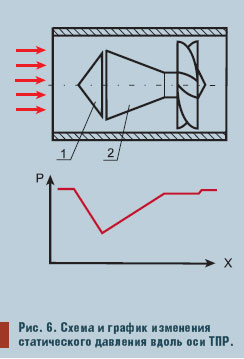

3. В зоне ЧЭ (рис. 6) искусственно создается (за счет сужения потока) неравномерное поле статического давления таким образом, что равнодействующая сил давления направлена навстречу потоку. Осевая неравномерность поля статического давления обеспечивает движение ЧЭ против потока [3].

4.

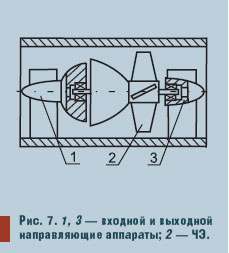

4. Уравновешивание ЧЭ (рис. 7) достигается за счет неравномерности наибольшего диаметра переднего обтекателя и диаметра «юбочки» ЧЭ [3].

5.

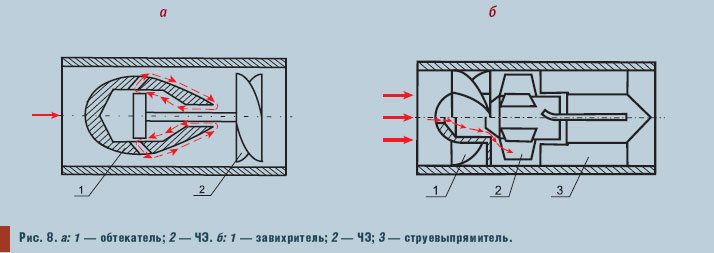

5. На оси ЧЭ располагается диск (рис. 8, а), находящийся во внутренней поверхности обтекателя. Левая часть этой полости соединяется с узкой проточной частью несколькими наклонными каналами и в ней устанавливается пониженное давление. В правой части давление равно статическому давлению в потоке перед ЧЭ. Разность давлений слева и справа от диска создает силу, уравновешивающую осевое усилие, приложенное к ЧЭ.

Для регулирования осевого положения ЧЭ в ТПР создается дополнительный (в данном случае замкнутый) поток [6].

6.

6. За ЧЭ 2 (рис. 8, б) располагается струевыпрямитель 3, лопасти которого находят на цилиндрический хвостовик ЧЭ. Струевыпрямляющий аппарат 3 гасит вращательное движение потока, возобновляя давление.

Разность давлений, действующих на торцы втулки ЧЭ в зазорах между завихрителем 1, ЧЭ 2 и струевыпрямителем 3, создает уравновешивающую силу. Регулирование величины уравновешивающей силы происходит в результате влияния на давление во внутренней поверхности завихрителя, где протекает небольшой дополнительный поток [6].

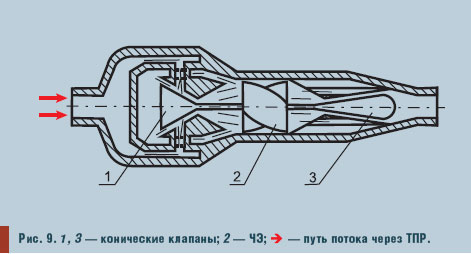

7. Осевое положение ЧЭ 2 (рис. 9) регулируется системой из двух связанных с ЧЭ конических клапанов 1 и 3. Когда поток стремится открыть один из клапанов на большую величину, он одновременно прикрывает другой клапан. Вследствие этого оба клапана, независимо от скорости потока, всегда открыты на одинаковую величину. В поддержании равновесного положения ЧЭ принимает участие весь измерительный поток [3, 6].

8.

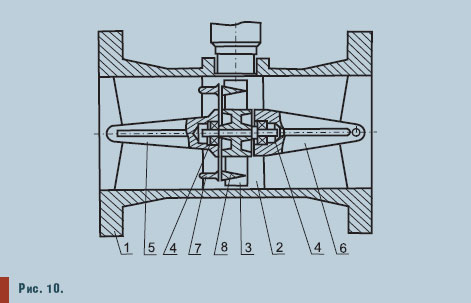

8. Установка на участке проточной части корпуса кольца 7 (рис. 10), имеющего профиль расширяющегося сечения. Поток ускоряется за счет уменьшения проходного сечения, а потом, проходя участок проточной части с кольцом 8, выполненным с профилем сужающегося сечения, замедляется за счет увеличения проходного сечения [7].

В этом случае происходит падение давления по направлению потока до зазора между кольцами, а за ним — повышение. Разность статических давлений, действующая на кольцо 8 (ЧЭ) в направлении, противоположном усилию от скоростного напора, уравновешивает его в осевом направлении.

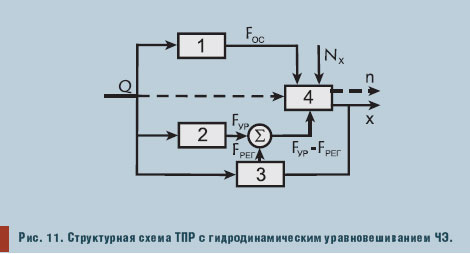

Анализ конструкций ТПР с гидродинамически уравновешенным ЧЭ показывает, что они отличаются друг от друга способом создания в зоне ЧЭ неравномерного поля статического давления и способом регулирования положения ЧЭ. Все рассмотренные схемы уравновешивания ЧЭ ТПР можно изобразить структурной схемой (рис. 11), наглядной для понимания принципа уравновешивания и анализа работы ТПР.

На рис. 11:

FOC — сила, действующая на ЧЭ 4 в направлении потока;

FУP — сила, уравновешивающая ЧЭ;

FРЕГ — сила, приложенная к ЧЭ 4 со стороны регулятора его положения;

NX — внешние возмущающие воздействия;

n — частота вращения ЧЭ;

х — осевое перемещение ЧЭ.

Структурные элементы схемы 1, 2 и 3 соответствуют тем элементам ТПР, которые обуславливают взаимосвязь между перечисленными силами и параметрами измеряемого потока Q.

Анализируя рассмотренные конструкции ТПР можно сделать такие выводы:

- разгрузка упорного подшипника уменьшает трение в нем, увеличивает срок его эксплуатации, но не может полностью предотвратить износ опор ЧЭ;

- единственным наиболее эффективным способом предотвращения износа опор ЧЭ является его полное, как осевое, так и радиальное уравновешивание.

Исходя из этого, в НДЦ «Приборы и системы энергосбережения» Национального технического университета Украины «КПИ» ведутся исследования ТПР с гидродинамическим уравновешиванием ЧЭ.

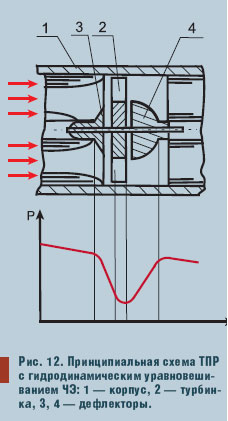

В таком приборе (рис. 12) статическое равновесие осевого положения ЧЭ обеспечивается искусственно созданной неравномерностью поля статического давления. Понижение давления перед ЧЭ достигается установкой дефлектора 3, преобразующего часть потенциальной энергии потока в кинетическую энергию вращательного движения жидкости.

Расположенный за ЧЭ дефлектор 4 осуществляет обратное преобразование, повышая статическое давление практически до начальной величины.

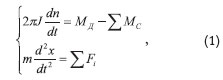

Математическая модель исследуемого ТПР с гидродинамическим уравновешиванием ЧЭ представляет собой систему дифференциальных уравнений вращательного движения ЧЭ и его поступательного продольного перемещения [8]:

где n — частота вращения ЧЭ;

J — момент инерции ЧЭ;

МД — движущий момент;

МС — сумма моментов сопротивления вращению ЧЭ;

m — масса ЧЭ;

х — осевое перемещение ЧЭ;

Fi — сумма сил, действующих на ЧЭ в осевом направлении.

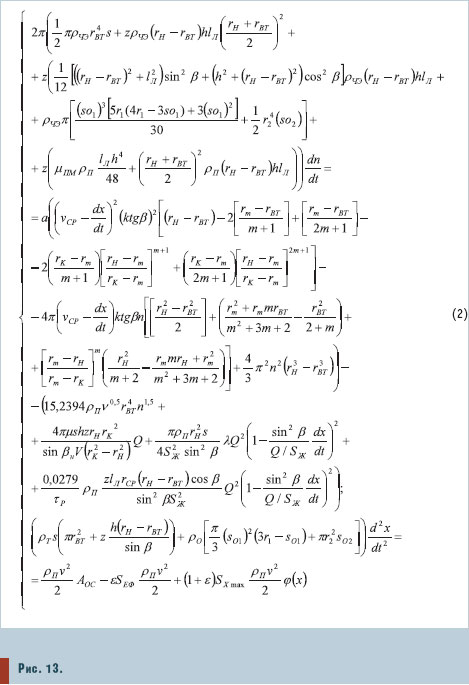

После определения всех составляющих системы (1) [9-12] получаем формулу, приведенную на рис. 13,

где ЧЭ — плотность материала ЧЭ;

rВТ — радиус втулки турбинки;

s — осевая длина турбинки;

rН — радиус внешней поверхности турбинки;

rm — радиус, соответствующий максимальной скорости жидкости;

z — количество лопастей;

h — толщина лопасти;

lЛ — длина хорды профиля лопасти;

— угол установки лопастей на среднем радиусе турбинки;

SЖ — площадь живого сечения потока;

rК — радиус внутренней поверхности корпуса;

V — объем межлопастного пространства турбинки на длине, равной винтовому шагу;

Р — густота решетки профилей турбинки;

r1, r2, sO1, sO2 — геометрические характеристики обтекателя ЧЭ;

СХТ, СХO — коэффициенты лобового сопротивления частей ЧЭ;

П — плотность жидкости;

СР — средняя скорость потока жидкости;

k — коэффициент, учитывающий неравномерность распределения скорости;

— кинематическая вязкость жидкости;

— динамическая вязкость жидкости;

— коэффициент гидравлического сопротивления;

Q — расход жидкости;

ПМ — коэффициент присоединенной массы;

n — частота вращения ЧЭ;

— степень понижения давления в ТПР;

ϕ(х) — функция, учитывающая завсимость регулирующего давления и площади от осевого положения ЧЭ.

Результаты моделирования исследуемых ТПР по созданным математическим моделям показали хорошую сходимость, т.е. адекватны результатам экспериментальных исследований. Исходя из этого, на базе разработанных математических моделей ТПР построена система их проектирования с оптимальными конструктивными параметрами ЧЭ ТПР и высокими метрологическими характеристиками.

Разработанные приборы имеют широкий диапазон измерения, повышенную точность, высокие эксплуатационные характеристики и могут применяться для измерения расхода и количества широкого класса жидких и газообразных сред.

Литература1. Коробко И.В., Писарец А.В. Турбинные средства измерения расхода и количества энергоресурсов // С. O. K. — 2006. — № 2, C. 20-22.2. Писарець А.В. Покращення метрологічних характеристик турбінних вимірювачів витрат // «ПРИЛАДОБУДУВАНЯ 2004: стан і перспективи». Третя наук.-тех. конф. (20-21 квітня 2004 р.): Зб. наук. Праць. — C. 231-232.3. Бошняк Л.Л. Измерения при теплотехнических исследованиях. — Л.: Машиностроение. — 1974. — 448 с.4. Пат. 1312392 СССР, МПК6 G 01 F 1/10. Турбинный расходомер / И.Р. Янбухтин, А.В. Бойко. — № 3848234/24-10; Заявл. 16.01.85; Опубл. 23.05.1987. — Бюл. № 19. — 3 с.5. Пат. 1686308 СССР, МПК6 G 01 F 1/10. Турбинный расходомер / С.А. Шувалов, В.И. Константинов, Л.Н. Жданов. — № 4733855/10; Заявл. 01.09.89; Опубл. 23.10.1991. — Бюл. № 39. — 3 с.6. Бошняк Л.Л., Бызов Л.Н. Тахометрические расходомеры. — Л.: Машиностроение, 1968. — 212 с.7. Пат. 970112 СССР, МПК6 G 01 F 1/10. Турбинный расходомер / А.Д. Бухонов, А.А. Балдин, В.М. Буланов. — № 2976362/18-10; Заявл. 28.08.80; Опубл. 30.10.1982. — Бюл. № 40. — 3 с.8. Коробко И.В., Писарец А.В. Особенностипроектирования турбинных преобразователей расхода с уравновешенным ротором: Тез. IV межд. конф. «Проблемы промышленной теплотехники» 26-30 сентября 2005 г. — Киев. — C. 345-346.9. Коробко І. В., Писарець А.В. Дослідження роботи швидкісних засобів вимірювання витрат рідин з розвантаженим ротором // Вісн. Нац. техн. ун-ту України (КПI). — Приладобудування. — вип. 25. — C. 89-94.10. Коробко И. В., Писарец А.В. Математическое описание уравновешивающей силы плавающего ротора турбинного расходомера // Метрологическое обеспечение измерительных систем: Сб. докл. межд. научно-техн. конф. (26-29 апреля 2004 г.). — Пенза. — C. 108-112.11. Писарець А.В., Коробко І.В. Визначення врівноважуючої сили турбінного витратоміра із гідродинамічним врівноваженням ротора // Наук. вісті Hац. тех.ун-ту України (КПI). — 2004. — № 4. — C. 115-120.12. Писарець А.В., Коробко І. В. Визначення осьового зусилля в турбінному первинному перетворювачі витрат з гідродинаміч-ним врівноваженням ротора // Вібрації в техніці та технологіях. — 2005. — 40. — № 2. — C. 67-70.