И.В. Коробко, А.В. Писарец,

Научно-исследовательский центр

«Приборы и системы энергосбережения»

Национального технического университета

Украины (КПИ), Киев

Одними из самых распространенных тахометрических средств измерения расхода и количества жидкостей [1] являются турбинные расходомеры и счетчики (рис. 1). В тахометрических средствах измерения расхода и количества жидкостей поток жидкости приводит во вращение чувствительный элемент (ЧЭ) — ротор, скорость вращения которого является мерой скорости потока. Основным элементом указанных приборов являются турбинные преобразователи расхода (ТПР).

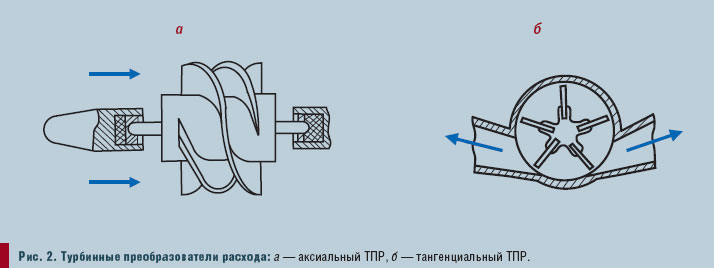

По расположению оси чувствительного элемента в потоке жидкости ТПР делятся на две группы — аксиальные и тангенциальные (рис. 2). У первых поток жидкости, поступающий на турбинку, направлен параллельно ее оси, у вторых — тангенциально (по касательной к окружности, описываемой средним радиусом лопастей).

По расположению относительно оси трубопровода ТПР могут быть с совпадающими осями, с пересекающимися и со скрещенными осями.

Наиболее распространенными и перспективными ТПР являются аксиальные с совпадающими осями турбинки и трубопровода. Тангенциальные ТПР, имеющие малые моменты инерции турбинки (крыльчатки) и небольшое трение в опорах, эффективны лишь при измерении малых расходов. Их применяют для диаметров трубопроводов от 10 до 45 мм и расходов от 0,15 до 12,6 м3/ч [2]. Основной сферой применения тангенциальных ТПР являются квартирные счетчики воды. Остальные ТПР не нашли широкого применения на практике из-за сравнительно больших гидравлических потерь и невысокой точности.

В тангенциальных ТПР ЧЭ вращается вокруг оси, пересекающейся с осью потока, лопасти турбинки выполняются в виде пластин или чашечек. Поток жидкости поступает на лопасти ЧЭ через направляющий аппарат — одноструйный или многоструйный. Одноструйные направляющие аппараты применяются преимущественно при малых диаметрах трубопровода, многоструйные — при средних и больших. Счетчики жидкости с тангенциальной турбинкой в зависимости от положения счетного механизма разделяют на «сухоходы» и «мокроходы». Счетчики, в которых отсчетное устройство вместе с циферблатом находится в измеряемой среде, называются «мокроходами», а счетчики, в которых отсчетное устройство отделено от измеряемой жидкости герметичной перегородкой — «сухоходами».

Для общедомового учета воды и промышленного учета расхода и количества жидкостей в трубопроводах диаметром условного прохода от 40 до 3003 мм с расходами от 0,15 до 2000 м3/ч применяются аксиальные турбинные средства измерения расхода и количества жидкостей.

Приборы, выполненные на основе ТПР, благодаря существенным преимуществам перед приборами аналогичного назначения других типов получают все более широкое развитие и распространение.

ТПР характеризуются такими положительными качествами, как:

- высокая точность измерения;

- линейная градуировочная характеристика;

- широкий диапазон измерения;

- малая инерционность;

- небольшие гидравлические потери;

- простота и технологичность конструкции;

- малые габариты и металлоемкость;

- возможность монтажа в разных положениях на трубопроводе и при разных направлениях потока измеряемой жидкости.

Современные ТПР обладают до статочно высокими метрологическими характеристиками. Погрешности турбинных средств измерения расхода и количества жидкостей, применяемых при коммерческом учете, составляют 5% в диапазоне от минимального до переходного расхода и 2% — в диапазоне от переходного до максимального расхода.

Погрешности ТПР, применяемых для других целей, не превышают ±(0,5-1)%, а в некоторых случаях достигают ±0,25 %. Постоянная време ни ТПР находится в диапазоне 0,001-0,01 с.

Область применения ТПР достаточно широка: измерение расхода и количества горячей и холодной воды, нефтепродуктов, криогенных жидкостей и т.д. Эти преобразователи наиболее экономичны при измерении больших расходов, но применяются также для измерения средних, малых расходов и даже микрорасходов.

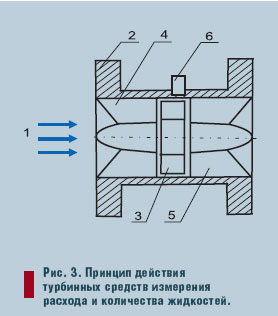

Принцип действия турбинных средств измерения расхода и количества жидкостей состоит в том (рис. 3), что поток измеряемой жидкости 1, попадая в корпус 2, приводит во вращение ЧЭ — турбинку 3, установленную между двумя струевыпрямителями 4 и 5. Частота вращения ЧЭ 3 фиксируется вторичным преобразователем 6. Измеряя частоту вращения ЧЭ, получаем расходомер, а измеряя общее число оборотовЧЭ — счетчик количества прошедшей жидкости.

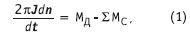

Основной характеристикой, описывающей работу ТПР, является дифференциальное уравнение вращательного движения ЧЭ, связывающее выходную величину с объемным расходом жидкости:

где n — частота вращения ЧЭ (1/с);

J — момент инерции ЧЭ;

МД — движущий момент от потока измеряемой жидкости;

МС — сумма моментов сопротивления вращению ЧЭ [3].

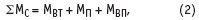

В свою очередь

где МВТ — момент сил вязкого трения между турбинкой и потоком измеряемой жидкости;

МП — момент сил трения в опорах турбинки;

МВП — момент реакции вторичного преобразователя.

Момент сил вязкого трения между турбинкой и потоком можно разделить на несколько составляющих: моменты сил вязкого трения жидкости о поверхность элементов вращения турбинки (момент трения о дисковую часть турбинки (МД), момент трения о цилиндрическую часть турбинки (МЦ); моменты сопротивления, возникающие в радиальном зазоре между турбинкой и внутренней поверхностью корпуса ТПР (МЗ); моменты сил вязкого трения жидкости о поверхность лопастей в межлопастных каналах турбинки (МЖ):

После определения всех составляющих (2) и (3) уравнение (1) принимает вид [3, 4], представленный на рис. 4,

где Т — плотность материала турбинки;

rВТ — радиус втулки турбинки;

s — осевая длина турбинки;

rH — радиус внешней поверхности турбинки;

z — количество лопастей;

h — толщина лопасти;

lЛ — длина хорды профиля лопасти;

— угол установки лопастей на среднем радиусе турбинки;

П — плотность жидкости;

СР — средняя скорость потока жидкости;

— кинематическая вязкость жидкости;

SЖ — площадь живого сечения потока;

— коэффициент гидравлического сопротивления;

rК — радиус внутренней поверхности корпуса;

V0 — объем межлопастного пространства турбинки на длине, равной винтовому шагу;

Р — густота решетки профилей турбинки;

Q — расход жидкости;

TP — коэффициент трения скольжения;

Fа — осевая сила;

Fr — радиальная сила;

Е1, Е2 — модуль упругости материалов опор;

d — диаметр опор.

Решением уравнения (4) является характеристика преобразования ТПР, которую в общем виде можно записать так:

n = f(a1, a2, a3, ... ak, b1, ... bj),

где a1, a2, a3, ... ak — геометрические характеристики ТПР;

b1, ... bj — параметры измеряемой жидкости.

Исследование уравнения (4) позволяет оценить метрологические характеристики ТПР (статическую характеристику, кривую погрешности, перепад давления).

Анализ уравнения (4) показывает, что работа ТПР и их метрологические характеристики определяются как геометрией ЧЭ и корпуса, конструкцией опор ЧЭ, так и свойствами измеряемой жидкости.

Однако рассмотренные ТПР имеют недостатки, ограничивающие области их применения:

- сложность измерения с высокой точностью малых расходов;

- влияние вязкости измеряемой жидкости на метрологические характеристики ТПР;

- сравнительно быстрый износ опор ЧЭ от трения;

- малая коррозионная стойкость материалов опор ЧЭ.

Для обеспечения длительного срока эксплуатации ТПР большое значение имеет надежная работа опор. Условия работы опор ЧЭ ТПР очень тяжелые:

- очень высокие частоты вращения;

- отсутствие смазки (смазка опор осуществляется только измеряемой жидкостью, большинство которых для этого непригодны);

- неминуемые ударные нагрузки, возникающие вследствие гидравлических ударов в магистралях и движения через ТПР воздушных и газовых пузырьков;

- возможность динамических нагрузок;

- агрессивность некоторых измеряемых веществ.

Чаще всего встречаются ТПР с двухопорным креплением ЧЭ. В этом случае подшипник на входе в ТПР называется опорным, а на выходе из ТПР — упорным.

Наибольшую нагрузку при работе ТПР испытывает обычно не опорный, а упорный подшипник. Первый воспринимаeт лишь сравнительно небольшой вес турбинки, а второй — осевое давление потока, пропорциональное плотности и квадрату скорости вещества.

Поэтому нередко применяют меры уменьшения осевого давления или даже полной его компенсации. Уменьшение осевого давления приводит к уменьшению момента трения в опорах, что повышает точность измерения и ресурс работы ТПР.

Одним из путей увеличения срока службы ТПР является создание конструкций с разгруженным ЧЭ или с ЧЭ, плавающим в потоке (с гидродинамическим уравновешиванием ЧЭ) [5].

Литература

1. Коробко И.В., Писарец А.В. Тахометрические средства измерения расхода и количества энергоносителей // С. O. K. — 2005. —№ 11. — С. 34-37.

2. ДСТУ 3580-97. Счетчики холодной и горячей воды крыльчатые. Общие технические требования.

3. Коробко І.В., Писарець А.В. Дослідження рівняння руху первинного перетворювача швидкісних засобів вимірювання витрат енергоносіїв // Вестн. Нац. тех. ун-та Украины «КПИ». Машиностроение. — 2002. — 2, № 42. — С. 42-45.

4. Коробко І.В., Писарець А.В. Дослідження моменту в'язкого тертя в швидкісних турбінних перетворювачах витрат. //

Вестн. Нац. тех. ун-та Украины «КПИ». Машиностроение. — 2003. — № 44. — С. 233-235.

5. Писарець А.В. Покращення метрологічних характеристик турбінних вимірювачів витрат. «Приладобудування 2004: стан і перспективи». Третя наук.-тех. Конф. (20-21 квітня 2004 р.): Зб. наук. праць. — С. 231-232.