С. Черкасов,

Генеральный директор ИТЦ

«Мировые водные технологии»

Наш обзор насосной техники мы начнем с обсуждения наиболее распространенных в промышленности поршневых насосов. И в частности остановимся на их разновидности — дозирующих насосах. Этот выбор сделан не случайно: именно они наиболее востребованы на рынке, как на отечественном, так и на международном.

Популярность дозирующей техники обусловлена технологическими процессами очистки воды. Коагуляция, флотация, дезинфекция, коррекция состава обрабатываемой воды и пр. — ни один из перечисленных процессов не может обходиться без внесения в воду растворов реагентов. Немаловажный фактор при обработке воды химическими реагентами — точность их внесения. Здесь, как нельзя более кстати, пригодилось одно из основных достоинств поршневых насосов — это высокая точность подачи перекачиваемой жидкости. Второе преимущество применения поршневых насосов для процессов дозирования — небольшое рабочее пространство камеры нагнетания, что во-первых, сокращает потери химических реагентов (порой очень дорогостоящих) при их дозировании, во-вторых, позволяет изготовить корпус камеры из коррозионностойких материалов, способных выдержать контакт практически с любой агрессивной средой. И, наконец, третьим фактором, оказавшим свое влияние на столь широкое применение поршневых насосов для процессов дозирования, является возможность увеличения или уменьшения рабочего пространства камеры нагнетания за счет регулировки длины хода поршня. Так какие же задачи решаются с помощью дозирующих насосов в современных системах водоподготовки? Это:

- дозирование растворов биоцидов (окислителей) в процессах дезинфекции воды;

- дозирование растворов коагулянтов перед осветляющими фильтрами;

- дозирование ингибитора в установках обратного осмоса;

- корректировка химического состава воды в процессах приготовления различного рода напитков;

- корректировка химического состава воды в теплоэнергетических процессах (вода для водогрейных и паровых котлов, вода для оборотных систем водоснабжения, обработка систем парового конденсата и пр.);

- дозирование реагентов для дезинфекции воды в плавательных бассейнах и корректировка ее химического состава.

И это далеко не весь перечень возможных применений дозирующих насосов. В процессе последующего обсуждения конструктивных особенностей той или иной группы дозирующей техники мы будем обращать внимание на области их предпочтительного применения. Широкий спектр возможного применения дозирующих насосов вызвал настоящую «бурю» в конструкторских разработках, что привело к появлению на свет насосов-дозаторов различных типов, мощностей и модификаций. Теперь давайте попробуем разобраться во всем том многообразии дозирующей техники, которая представлена сейчас на рынке.

Классификация дозирующих насосов

При всем своем многообразии насосы-дозаторы можно разделить на две условные категории:

- в зависимости от конструкции поршня — на плунжерные и диафрагменные;

- в зависимости от типа привода — на насосы с механическим и гидравлическим приводом.

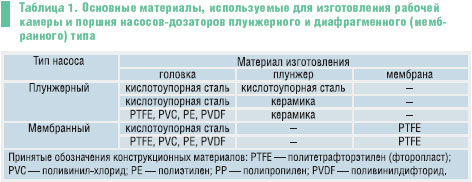

Насосы-дозаторы характеризуются скоростью подачи дозируемой жидкости, максимальным рабочим давлением, точностью дозирования, типом рабочей камеры (в зависимости от того, плунжерный насос или диафрагмовый), видом материала, из которого изготовлена рабочая камера. В табл. 1 представлены основные материалы, используемые в современной промышленности для изготовления рабочей камеры и поршня насосов-дозаторов плунжерного и диафрагменного (мембранного) типа. Конструктивные материалы, из которых изготовлены рабочая камера и поршень (или мембрана), должны быть всесторонне подвержены экспертизе на предмет химической совместимости материала с перекачиваемой средой.

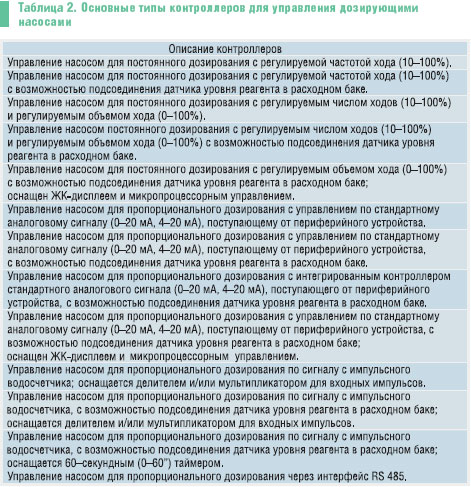

Подача реагентов насосами-дозаторами регулируется изменением длины хода поршня или числа ходов (рабочих циклов). Изменение длины хода поршня производится либо с помощью микрометрического винта, либо с помощью специальных механических делителей, ограничивающих ход поршня. Изменение числа ходов поршня осуществляется регулированием настроек в электрической схеме управления насосом. Как правило, насосыдозаторы оборудованы предохранительными клапанами и устройствами для стравливания воздуха из рабочей камеры. Практически все современные модели оснащены электронными контроллерами для управления, позволяющими не только изменять подачу реагента с панели управления насосом, но и регулировать скорость дозирования по сигналам, поступающим от внешних контрольно-измерительных устройств [например, импульсных счетчиков, приборов (или датчиков) контроля показателей качества воды и пр.]. Основные типы контроллеров, применяющихся для управления дозирующими насосами, перечислены в табл. 2.

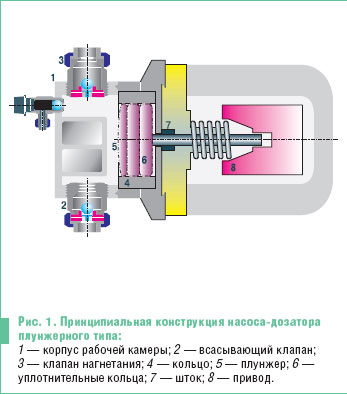

Насосы-дозаторы плунжерного типа

Плунжерные дозирующие насосы обычно используют при необходимости создания мощного напора дозируемой среды (до 20-30 МПа и более) или если требуется большой объем дозируемого реагента. Они предназначены для объемного напорного дозирования нейтральных, агрессивных, токсичных и вредных жидкостей, эмульсий и суспензий с высокой кинематической вязкостью (порядка 10-4–10-5 м2/с), с плотностью до 2000 кг/м3. В зависимости от типа насоса (диаметр поршня, характеристика насоса и число ходов поршня) подача может изменяться от нескольких десятых миллилитра до нескольких тысяч литров в час. Принципиальная конструкция насосов-дозаторов этого типа представлена на рис. 1. Принцип действия плунжерных насосов основан на возвратно-поступательном движении одного цельного цилиндра (поршня) внутри другого пустотелого цилиндра (корпуса), в результате чего внутри второго цилиндра создается эффект разрежения/нагнетания.

В зависимости от положения полнотелого цилиндра (поршня) в камере насоса (корпусе) создается либо давление разрежения (процесс всасывания), либо давление нагнетания (создания давления в напорной линии). Процесс регулируется с помощью системы всасывающих и нагнетательных клапанов. Эти насосы обеспечивают очень точное дозирование, т.к. и поршень, и рабочая камера изготовлены из материалов, практически не подверженных какимлибо механическим изменениям в процессе эксплуатации насоса (за исключением процессов коррозии и механического износа движущихся частей).

Конструктивная особенность таких насосов-дозаторов —непосредственный контакт перекачиваемой среды не только с материалом рабочей камеры, но и с поршнем. Поэтому при подборе материалов, из которых будет изготовлена рабочая камера и поршень, особое внимание надо обратить не только на химическую совместимость материалов с перекачиваемой среды, но и на содержание в последней абразивных веществ. Наличие абразивов в дозируемой жидкости (особенно микронных размеров) может привести к их накоплению в полости, образующейся между цилиндрическими поверхностями поршня и рабочей камеры, что вызовет дополнительный механический износ, а в конечном счете, нарушение как точности дозирования (вплоть до «заклинивания» насоса), так и герметичности рабочей камеры. Для защиты поршня от воздействия дозируемых агрессивных реагентов плунжерные насосы оснащаются сильфонами из высоколегированной стали или мембранами из фторопласта, разделяющими проточную часть насоса и приводную камеру с движущимся в ней поршнем (плунжером). В качестве привода плунжерных насосов чаще всего используется механический тип привода с передачей вращательного момента электродвигателя на возвратно-поступательное движение поршня через различные модификации кривошипно-шатунных механизмов.

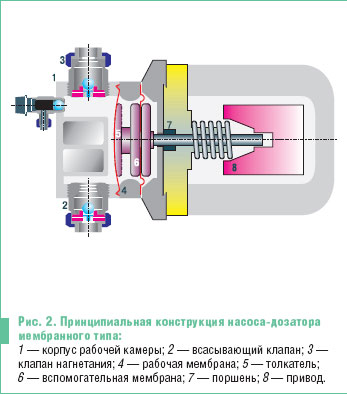

Мембранные (диафрагменные) дозирующие насосы

В мембранных (диафрагменных) дозирующих насосах всасывание и выталкивание вещества из рабочей камеры происходит за счет вынужденного колебания мембраны, которая фактически является одной из стенок рабочей камеры. Принципиальная конструкция насосов-дозаторов этого типа представлена на рис. 2.

Использование в качестве своеобразного «поршня» эластичной мембраны обуславливает и преимущества, и недостатки диафрагменных насосов. К преимуществам следует отнести прежде всего отсутствие каких-либо движущихся частей в рабочей камере, что исключает попадание в перекачиваемую среду каких-либо механических примесейпри работе насоса. Именно поэтому насосы мембранного типа используют для дозирования сверхчистых реагентов или ультрачистой воды в электронной и фармацевтической областях промышленности. Второе, неоспоримое преимущество диафрагменных насосов-дозаторов — возможность полного изготовления рабочей камеры из коррозионностойких материалов, способных выдерживать контакт практически с любой агрессивной средой. Это достоинство дозирующих насосов обусловило их широкое применение в химической промышленности. И, наконец, отсутствие «застойных» зон в рабочей камере насоса позволяет перекачивать с их помощью жидкости, содержащие абразивы (например, СОЖи). Поэтому мембранные насосыдозаторы — одни из самых востребованных на рынке. Основным недостатком мембранных насосов-дозаторов следует считать невысокую точность дозирования (по сравнению с плунжерными). Это связано:

а) с циклом колебаний мембраны (невозможно предугадать режим растяжения/сжатия эластомера, особенно при изменениях температуры перекачиваемой среды);

б) с накапливающейся со временем «усталости» материала мембраны (эластомер теряет свои первоначальные характеристики, растягивается и, в конечном итоге, ухудшается не только точность дозирования, но и основные характеристики насоса). Второй отрицательный фактор использования насосов-дозаторов этого типа опять же связан с мембранами, точнее с их механической прочностью. Воздействие каких-либо крупных механических включений на поверхность мембраны может привести к разрушению и, как следствие, к потере герметичности рабочей камеры. Третий недостаток — невысокая производительность мембранных насосов и достаточно низкое развиваемое рабочее давление. Это, опять же, связано с применением в качестве «поршня» эластичной мембраны. Перечисленные недостатки не дают покоя конструкторам: фирмы-производители постоянно вносят изменения в конструкцию диафрагменных насосов, работают над составом эластомеров, вводя наполнители для улучшения прочностных характеристик мембран и т.д. Относительно недавно, например, появились насосы-дозаторы со сдвоенной диафрагмой, конструкция которых позволяет «определять» состояние рабочей мембраны и даже «оповещать» владельца о разрушении… И все же эти изменения носят только узконаправленный характер и не касаются основного принципа действия и конструкции мембранного дозирующего насоса. Наиболее традиционный привод мембранных насосов-дозаторов — электромагнитный (соленоидный). При этом колебательное движение штока, движущегося в электромагнитном поле соленоида, передается на мембрану. Регулировка дозирования осуществляется посредством изменения амплитуды и частоты хода штока. Особенности такой конструкции привода обуславливают равную продолжительность относительно коротких периодов всасывания и нагнетания насоса за время одного рабочего цикла. Ко второму по степени распространения типу привода для мембранных насосов относят привод с передачей вращательного момента электродвигателя на возвратно-поступательное движение поршня через кривошипно-шатунный механизм, который мы уже упоминали при обсуждении плунжерных насосов.

И, наконец, наиболее «экзотичный» привод для мембранных дозирующих насосов — гидравлический. Оснащенные им диафрагменные насосы-дозаторы отличаются очень точным дозированием, но все же несколько уступают плунжерным насосам. Их используют для коррозионных, токсичных, абразивных, загрязненных или вязких жидкостей. Диафрагма у них может быть как одинарной, так и двойной. Подача реагентов насосами этого типа может достигать 2500 л/ч при высокомдавлении. Возникновение колебательных движений рабочей мембраны при использовании гидравлического привода осуществляется за счет колебаний жидкости, находящейся по другую сторону мембраны. Эти колебания вызываются сокращением/увеличением объема этой жидкости как за счет традиционных приводов, так и за счет пневматических устройств. Их основным достоинством является то, что на рабочую мембрану таких насосов воздействует не шток (поршень), а жидкость. Это позволяет равномерно распределить нагрузку на всю поверхность мембраны и продлить срок службы эластомера.

Как правильно подобрать насос-дозатор?

Выбор насоса-дозатора — дело не простое, поэтому его лучше доверить специалистам. И все-таки в рамках нашего обсуждения следует определить тот круг вопросов, на которые нужно ответить.

Прежде всего, необходимо определиться с основными характеристиками:

производительностью насоса (л/ч) и его рабочим давлением (МПа). Затем дать характеристику перекачиваемой среды: наименование реагента (если используется раствор, то концентрацию основного вещества (в % или г/л), вязкость (сПз или м2/с), плотность (кг/м3), температуру (°С), наличие взвешенных веществ (% или мг/л). И, наконец, определиться с исполнением самого насоса: по взрывозащищенности, классу защиты корпуса (IP), параметрам управления насосом (ручное, пропорциональное по основному расходу воды (при этом определить основной расход, м3/ч), пропорциональное по стандартному внешнему аналоговому сигналу (0-20 мА, 4-20 мА), необходимость недельного программирования, оснащение ЖКИ и пр.). При выборе схемы управления насосом-дозатором по стандартному внешнему аналоговому сигналу (0-20 мА, 4-20 мА) следует знать, какой из показателей качества воды будет определяющим для работы насоса-дозатора. В настоящее время чаще всего для управления насосами используются следующие приборы (датчики), осуществляющие контроль:

- величины водородного показателя рН;

- содержания активного хлора (как органического, так и неорганического);

- величины Red-OХ (окислительно-восстановительного) потенциала;

- величины удельной электропроводности (удельного сопротивления);

- значение мутности.

Перечисленные показатели, как правило, являются определяющими на отдельных стадиях подготовки воды, поэтому на вторичных измерительных приборах задаются верхний и нижний предел значения контролируемого параметра. Насосдозатор поддерживает это значение в заданных пределах.

Монтаж насосов-дозаторов

Обсуждая дозирующие насосы невозможно обойти вниманием основные требования к их монтажу и схемы их обвязки. Это связано с тем, что кроме непосредственно насоса-дозатора в схеме монтажа насоса следует предусмотреть и дополнительные устройства, обеспечивающие как устойчивую работу насоса, так и получение гомогенной смеси дозируемого реагента с обрабатываемой водой. Прежде всего, обратим внимание на емкости для растворения и хранения дозируемого реагента. При их подборе следует учесть следующие моменты:

1. Высота емкости не должна превышать высоты всасывания насоса (если насос устанавливается непосредственно на емкости).

2. Емкость должна быть снабжена крышкой для проведения внутреннего осмотра и местом для крепления перемешивающего устройства (при необходимости).

3. Для сообщения с атмосферой должен быть предусмотрен резьбовой штуцер (это дает возможность подключения фильтра).

4. Материал, из которого изготовлена емкость, должен быть химически совместим с дозируемой средой.

При дозировании небольших объемов реагентов чаще всего для растворения и хранения дозируемых реагентов используются специальные емкости, изготовленные либо из полиэтилена, либо из полипропилена. Стандартный ряд объемов таких емкостей: 50, 100, 200, 500 и 1000 л.

При дозировании больших объемов следует предусмотреть специальные склады химических реагентов, где будут готовиться, фильтроваться и храниться дозируемые среды. На окончании всасывающего трубопровода, находящегося внутри емкости, должны быть установлены обратный клапан и датчик контроля уровня жидкости в емкости (для насосов с возможностью его подключения). Обратный клапан и датчик контроля уровня должны располагаться строго вертикально, во избежание их «залипания».

При дозировании агрессивных жидкостей на линии всасывания насоса следует установить запорный вентиль.

На линии нагнетания насоса-дозатора следует также установить обратный клапан и запорный вентиль для отсечения напорной линии насоса от трубопровода (или емкостного оборудования), в которую подается дозируемая жидкость. Для гомогенизации (лучшего перемешивания) дозируемого реагента и основного потока воды после узла ввода реагента на основном трубопроводе следует установить статический смеситель (особенно при дозировании вязких жидкостей). Насос-дозатор следует жестко закрепить, чтобы во время его работы отсутствовала какая-либо вибрация. Всасывающий и нагнетательный клапаны дозирующей головки (рабочей камеры) должны располагаться строго вертикально, во избежание их «залипания». Обвязка насоса-дозатора выполняется таким образом, чтобы обеспечить свободный доступ к насосу и чтобы при необходимости, можно было легко демонтировать дозирующую головку. Если обвязка насоса-дозатора осуществляется с помощью гибких шлангов, то они должны прокладываться свободно без каких-либо перегибов или натяжения. Любые изгибы шлангов должны быть плавными, без «переломов». Шланг линии всасывания следует проложить таким образом, чтобы исключить возможность образования воздушных «пробок», т.е. с уклоном вверх. Этих же требований стоит придерживаться и при обвязке насосов-дозаторов с помощью жестких трубопроводов.

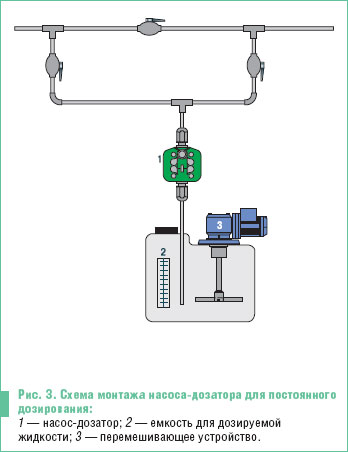

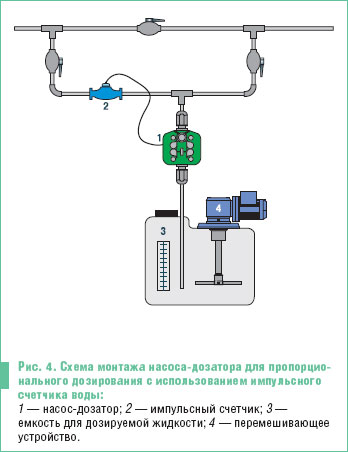

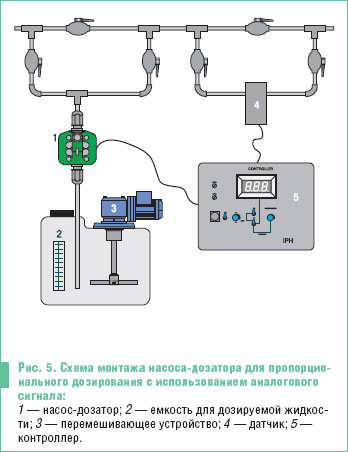

На рис. 3, 4, 5 представлены типовые схемы монтажа насосов-дозаторов.