В.В. БЕРНЕВ, генеральный директор,

С.Б. ФОТЬКИН, нач. отдела (ООО «Фирма МАГИ-Э»)

С.А. КОЗЛОВ, инженер (ФГУП «СантехНИИпроект»)

В.Е. МИТРОФАНОВ, зав. НИЛ,

А.С. ПЛАТОНОВ, зав. НИО (МЭИ)

I. О котлахНа российском рынке теплотехнического оборудования представлен весьма широкий спектр газовых водогрейных котлов как отечественного, так и зарубежного производства. Однако перечисленные выше специфические условия крышных котельных заметно сужают выбор. Требования к типу котлов и их массогабаритным параметрам вытекают из отмеченных выше особенностей их применения. Во-первых, уровень шума котла, применяемого на крышной котельной, должен быть низким, иначе добиться соответствия общего уровня шума котельной действующим нормам не удастся даже при проведении специальных строительных мероприятий. Горелки котлов должны быть модулируемыми, с минимальной мощностью не более 200 кВт. Желательно, чтобы конструкция котла с горелкой обеспечивала самотягу за котлом при высоте дымовой трубы не более 5 м от устья котла. Прописанные в паспорте котла уровни эмиссии окислов азота и окиси углерода должны соблюдаться во всем диапазоне мощностей, обеспечиваемом модулированной горелкой, либо дискретно включаемыми горелками. Автоматика котла должна обеспечивать контроль всех параметров безопасной работы, прописанных в СниП, и иметь открытый интерфейс для связи с автоматикой верхнего уровня. Желательно, чтобы датчики, необходимые для контроля этих параметров, входили в комплект поставки котла. Компоновка котельной определяется в основном габаритами котлов, способом их обслуживания и расположением патрубков для связи котла с внешними коммуникациями. Для упрощения задачи желательно предусмотреть в проекте котлы с одноили двухсторонним обслуживанием и произвольным расположением патрубков (заводы-изготовители, как правило, готовы рассматривать варианты с изменением конструктива). Все остальное определяется действующим СНиПом на правила применения газоиспользующего оборудования, нормами ПУЭ, ПТЭ, ПБ и ТБ.

II. Об автоматикеЕсли вопросы выбора котлов достаточно жестко регламентированы техническим заданием, нормативными документами и приведенными выше соображениями, то с подбором проектного решения автоматики котельной дело обстоит иначе. Примем за отправную точку положение, что все АИТ должны работать в автоматическом режиме, без постоянного присутствия обслуживающего персонала. Контроль и управление работой АИТ должны осуществляться с удаленного диспетчерского пункта.

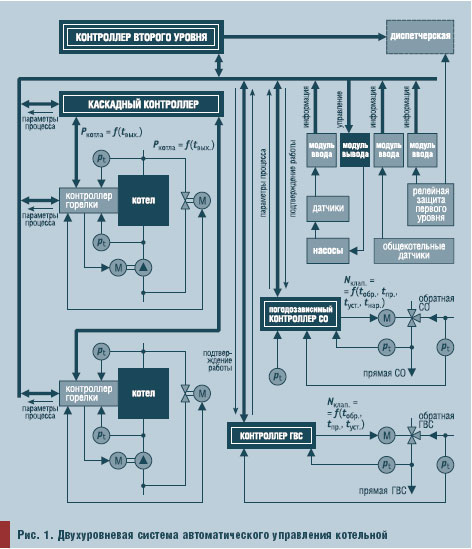

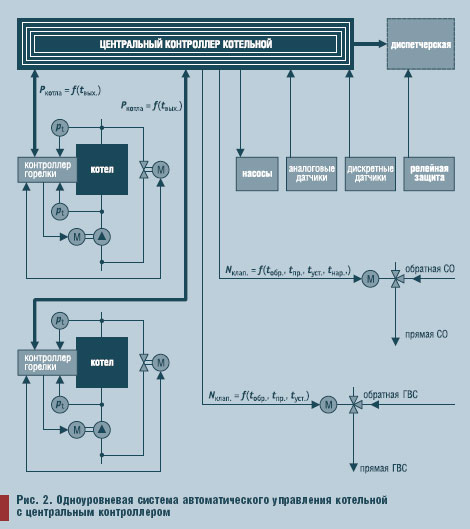

Для определенности рассмотрим тепловую схему котельной, состоящую из трех основных контуров регулирования (

рис. 1 и 2):

- котловой контур, в задачу которого входит выработка требуемой тепловой мощности и обеспечение безопасной работы котлов. В состав этого контура входят, собственно, котлы с горелками и насосы, обеспечивающие циркуляцию теплоносителя по внутреннему контуру;

- регулирующий контур, обеспечивающий требуемую температуру воды для системы отопления. В состав контура входят регулирующий узел и насосы, обеспечивающие циркуляцию теплоносителя в системе отопления;

- регулирующий контур, обеспечивающий требуемую температуру воды для системы ГВС. В состав контура входит также регулирующий узел, насосы, обеспечивающие подачу исходной воды и насосы, обеспечивающие циркуляцию воды в системе ГВС.

Дополнительно к трем выделенным контурам регулирования система автоматики АИТдолжна содержать:

- отдельный контур автоматики безопасности, обеспечивающий безопасную работу котельной в целом;

- узлы учета потребляемых и вырабатываемых энергоресурсов, предназначенные для проведения коммерческих расчетов с поставщиками и потребителями энергоресурсов.

Существуют разные варианты организации структурой схемы системы автоматики АИТ. Можно построить систему из трех независимых контуров регулирования, работающих автономно. Передача данных на удаленный диспетчерский пункт и прием команд с него осуществляется в этом случае через устройства сбора и передачи данных, установленные в котельной. Можно организовать управление контурами регулирования от центрального контроллера котельной без использования отдельных специализированных контроллеров в каждом из контуров. Можно использовать контроллер второго уровня в качестве звена, контролирующего весь ход технологического процесса и дублирующего наиболее важные его составляющие. В двух последних случаях связь котельной с диспетчерским пунктом осуществляется через центральный контроллер, или контроллер второго уровня.

При выборе одного из вариантов построения системы можно руководствоваться следующими критериями, вытекающими из принятого выше положения об автоматической работе котельной.

1. Для повышения надежности и безопасности работы котельной, эксплуатируемой без постоянного присутствия обслуживающего персонала, желательно задублировать на аппаратном уровне функции контроля параметров безопасной работы АИТ.

2. Оператор удаленного диспетчерского пункта должен иметь полную информацию о состоянии котельной, вплоть до единицы оборудования, и текущих параметрах технологического процесса в реальном масштабе времени.

3. Функции диспетчеризации должны предусматривать возможность дистанционного управления технологическим процессом со стороны оператора диспетчерской службы.

Наилучшим образом перечисленные требования выполняются при двухуровневом варианте построения автоматики котельной. В зависимости от функций, возлагаемых на второй уровень, в схеме может быть использован промышленный контроллер или компьютер в промышленном исполнении. На наш взгляд, вполне логично возложить на котроллер второго уровня следующие задачи:

- дублирование системы релейной защиты первого уровня, объединяющей датчики загазованности, пожарной опасности, состояния отсечного газового клапана, исправности оборудования, несанкционированного доступа (включая контроль исправности контроллеров первого уровня);

- организацию дополнительных технологических защит (по давлению газа, исходной воды, температуре воздуха в помещении котельной, уровню залива пола и т.д.);

- сбор, отображение на местном щите управления и передачу на удаленный диспетчерский пункт информации о состоянии всего оборудования первого уровня котельной (исправно/неисправно, включено/выключено, положение регулирующих органов);

- управление работой основных и резервных насосов в зависимости от состояния и времени наработки;

- сбор и передачу на удаленный диспетчерский пункт текущих значений технологических параметров и данных с коммерческих узлов учета энергоресурсов;

- прием с удаленного диспетчерского пункта команд управления и передачу их на первый уровень управления;

- ведение и архивацию журнала событий и ошибок.

Для автономных котельных, работающих в автоматическом режиме, крайне важно обеспечить повышенную надежность и живучесть системы управления. Котельная не должна терять управления при отказе автоматики второго уровня. Проектным решением на аппаратном уровне должна быть предусмотрена возможность перехода на ручное управление и при полном отказе автоматики первого уровня. Алгоритм управления котельной должен предусматривать рестарт программы управления с прерванной точки при случайных сбоях программы и возобновление штатного режима работы при самоликвидации некритичных (не связанных с закрытием отсечного газового клапана на входе в котельную) аварийных ситуаций. Разрабатываемое в рамках проекта программное обеспечение (ПО) должно предусматривать введение технологических блокировок, окончательный перечень которых обычно возникает после общения с представителями эксплуатирующей организации на этапе пусконаладочных работ. Кроме того, ПО, отвечающее современным информационным технологиям, должно обеспечивать компьютерный анализ в реальном масштабе времени хода технологического процесса и выдачу оператору диспетчерской службы диагностических, предупредительных, рекомендательных и аварийных сообщений. Разумеется, если речь идет о дистанционном управлении, то в ПО должно быть заложено разграничение уровня доступа к системе управления. Несколько слов о системе отображения технологического процесса. Ее уровень должен отвечать качеству закладываемых в проект аппаратных средств системы управления. Весь массив контролируемых параметров передается на удаленный диспетчерский пункт и отображается на дисплее (или плазменной панели) оператора в виде вложенных мнемосхем или в табличном виде по запросу оператора. На местном щите управления в АИТ, на наш взгляд, наиболее уместен плоский жидкокристаллический дисплей, встроенный в дверцу щита. На него достаточно выводить параметры технологического процесса в табличной форме. Количество аналоговых и дискретных датчиков и места их установки должны обеспечивать полную диагностику оборудования котельной в удаленной диспетчерской. При этом количество показывающих стрелочных приборов и дискретных световых индикаторов необходимо свести к минимуму. Достаточно оставить приборы на входах и выходах котельной и световые индикаторы релейной защиты первого уровня. Впрочем, возможно и другое решение вопроса местной индикации. Можно на период пуска, ремонтных или профилактических работ приносить с собой ноутбук и подключать его к интерфейсному разъему щита управления. Очень важный момент при проектировании автоматики котельной — выбор средств общения между контроллерами разных уровней. Протоколы обмена данных должны быть, как минимум, совместимы между собой, открыты и документированы, а как максимум, должны быть еще и совместимы с хорошо зарекомендовавшими себя в среде разработчиков российскими SCADA-системами. Было бы правильно, если бы проектировщики систем автоматики котельных договорились об ограниченном списке хорошо протестированных и документированных протоколов, закладываемых в проектные решения.

Контроллеров, отвечающих приведенным выше требованиям, на рынке представлено достаточно много, в том числе и отечественных. Можно отметить разработки МЗТА (семейство модулей КМ800) и фирмы «ТЕКОН».

Передовые информационные технологии еще только начинают разрозненными фрагментами внедряться в автоматику автономных источников теплоснабжения. На наш взгляд, для проектировщиков сейчас самое время выработать единый стандарт, или хотя бы сформулировать общие требования к микропроцессорным системам управления АИТ. При выборе вычислителей, входящих в узлы коммерческого учета (газ, вода, электричество, тепловая энергия), целесообразно ориентироваться на их микропроцессорные варианты исполнения, чтобы протокол обмена был совместим с контроллером второго уровня. Желательно энергонезависимое питание вычислителей. Отдельно можно было бы поговорить о «Правилах учета тепловой энергии» и валом нарастающих требованиях к оформлению проектной документации по узлам учета. По этому вопросу есть что сказать, но это — тема отдельной публикации.

III. О диспетчеризацииНа наш взгляд, термин «диспетчеризация» в применении к задаче дистанционного контроля и управления АИТ не в полной мере отражает суть вопроса. Правильнее использовать термин АСУ ТС (автоматизированные системы управления теплоснабжением). Дело не только в названии. Уровень возможностей инженерного оборудования жилых объектов расширяется буквально на глазах. Термин «умный дом» еще несколько лет назад можно было встретить только в специальной технической литературе, а уже сегодня отдельные элементы «интеллектуального здания» свободно можно купить и на нашем рынке. В настоящее время в нашей стране нет единого стандарта на систему управления инженерными сооружениями и коммуникациями жилых домов. Существуют отдельные, разрозненные программно-аппаратные средства, позволяющие контролировать состояние и работу лифтов, пожарной и охранной сигнализации, оборудования АИТ, ИТП, насосных станций. Основанные на частных технических решениях, они не позволяют интегрировать их в единую автоматизированную систему управления (АСУ), учитывающую возможности современных информационных технологий. Зарубежные разработчики систем автоматизации зданий (Bulding Automation System (BAS) уже вплотную подошли к выработке единого стандарта, позволяющего использовать IP-технологии для организации многоуровневой системы контроля и управления инженерным оборудованием зданий. В основе этих решений лежат принципы открытости и совместимости протоколов, объединяемых в BAS подсистем. Внедрение подобных стандартов позволяет построить действительно интегрированную систему, доступную (на уровне данных) для работы с другими приложениями ИТ и не требующую (на уровне пользователей) специального образования для понимания процессов работы системы управления.

В качестве иллюстрации необходимости подобного стандарта можно привести проводимую в рамках реформы ЖКХ организацию единых расчетных центров ЕРЦ. Без внедрения единого стандарта вопрос получения данных из подсистем управления в ЕРЦ и обмен данными между различными ЕРЦ приходится решать каждый раз индивидуально, в зависимости от используемого на разных уровнях системы программно-аппаратного обеспечения. И, если мы не хотим через несколько лет в очередной раз оказаться в стороне от современных ИТ-технологий, то самое время разработчикам и эксплуатационщикам сесть за выработку хотя бы единого подхода к принципам построения систем управления АИТ.

I

V. О монтаже крышной котельнойМонтаж крышных котельных может производится с использованием различных технологических подходов. Основных вариантов два:

- ориентация на заводской монтаж технологического оборудования с последующей доставкой и установкой смонтированных модулей в помещении котельных, где производится подключение этих модулей к внешним коммуникациям;

- выполнение всех монтажных работ по установке технологического оборудования непосредственно в помещении котельных.

В настоящеевремя в большинстве случаев монтаж крышных котельных производится по второму варианту. Это связано с тем, что для реализации заводского изготовления необходимо решить ряд принципиальных вопросов, связанных:

- с разработкой соответствующего проектного решения;

- с обеспечением четкого согласования и выполнения графиков строительных работ по возведению помещения котельной и монтажа в нем готовых модулей;

- с наличием производственных (заводских) мощностей, которые смогут обеспечить весь комплекс работ по монтажу котельной или отдельных модулей;

- с организацией транспортировки модулей от места их производства к месту их установки;

- с организацией подъема и установкиготовых модулей в помещении крышной котельной.

К сожалению, весь комплекс этих вопросов не всегда может быть решен. В тоже время реализация модульного варианта наиболее предпочтительна, т.к. в заводских условиях можно обеспечить более высокое качество монтажных работ, опрессовку всех трубопроводов, частичное опробование электрооборудования, исполнительных механизмов, элементовавтоматики и других узлов котельной.

Положительный опыт реализации заводской технологии изготовления модулей был получен при проектировании и монтаже пяти крышных котельных для г. Салехарда. Каждая из них состояла из двух модулей:

- котлового блока и газового распределительного узла;

- блока вспомогательного оборудования, включая теплообменники, насосные группы, компенсационные баки, оборудование химводоподготовки, щиты электропитания и автоматики.

Готовые модули заводского изготовления были доставлены в железнодорожных контейнерах до места назначения и с помощью подъемного механизма установлены внутри помещения крышных котельных. Отметим, что подъем и установка модулей проводились в зимнее время при температуре наружного воздуха –30–35°С. Высокая степень заводской готовности модулей котельных позволила в сжатые сроки и с высоким качеством выполнить пусконаладочные работы и сдать в промышленную эксплуатацию все пять крышных котельных.