|

4. Методы повышения эффективности распределения тепловой энергии Сокращение расхода топлива может быть обеспечено за счёт качественного его сжигания и сокращения нерациональных потерь теплоты. Качественное автоматическое регулирование процессов генерации и распределения теплоты обеспечивает значительную экономию топливно-энергетических ресурсов. Значительной экономии тепловой энергии и улучшения эксплуатационных характеристик оборудования можно также добиться произведя модернизацию гидравлической схемы .

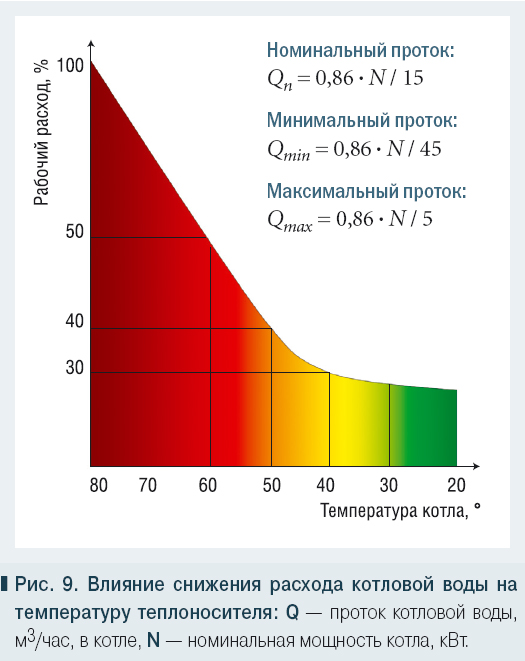

Гидравлическая схема существенно влияет на процесс генерации и распределения теплоты и срок службы котельного оборудования. Поэтому при её рассмотрении необходимо учитывать следующие параметры — почасовую динамику изменения температур, расходы по отдельным контурам и относительный коэффициент объёма котловой воды к общему объёму воды в системе отопления f о . Важным параметром также является температура обратной воды. Для исключения образования конденсата в котле и дымовых газах, температура обратной воды должна всегда поддерживаться выше точки росы, т.е в среднем от +50 до +70 °С. Исключением являются котлы конденсационного типа, в которых при низких температурах обратной воды происходит интенсификация процесса конденсации и как следствие повышение КПД. При этом, если f о ≤ 10% необходимо проводить дополнительные мероприятия по обеспечению поддержания заданной температуры обратной воды. Такими мероприятиями является организация подмеса, разделение контуров теплообменными аппаратами, установка смесительных клапанов и гидравлического разделителя (стрелки). Кроме того важным фактором снижения расходов топлива и электрической энергии является определение расхода теплоносителя через котёл (группу котлов) и определение оптимального протока ( pис. 9 ).

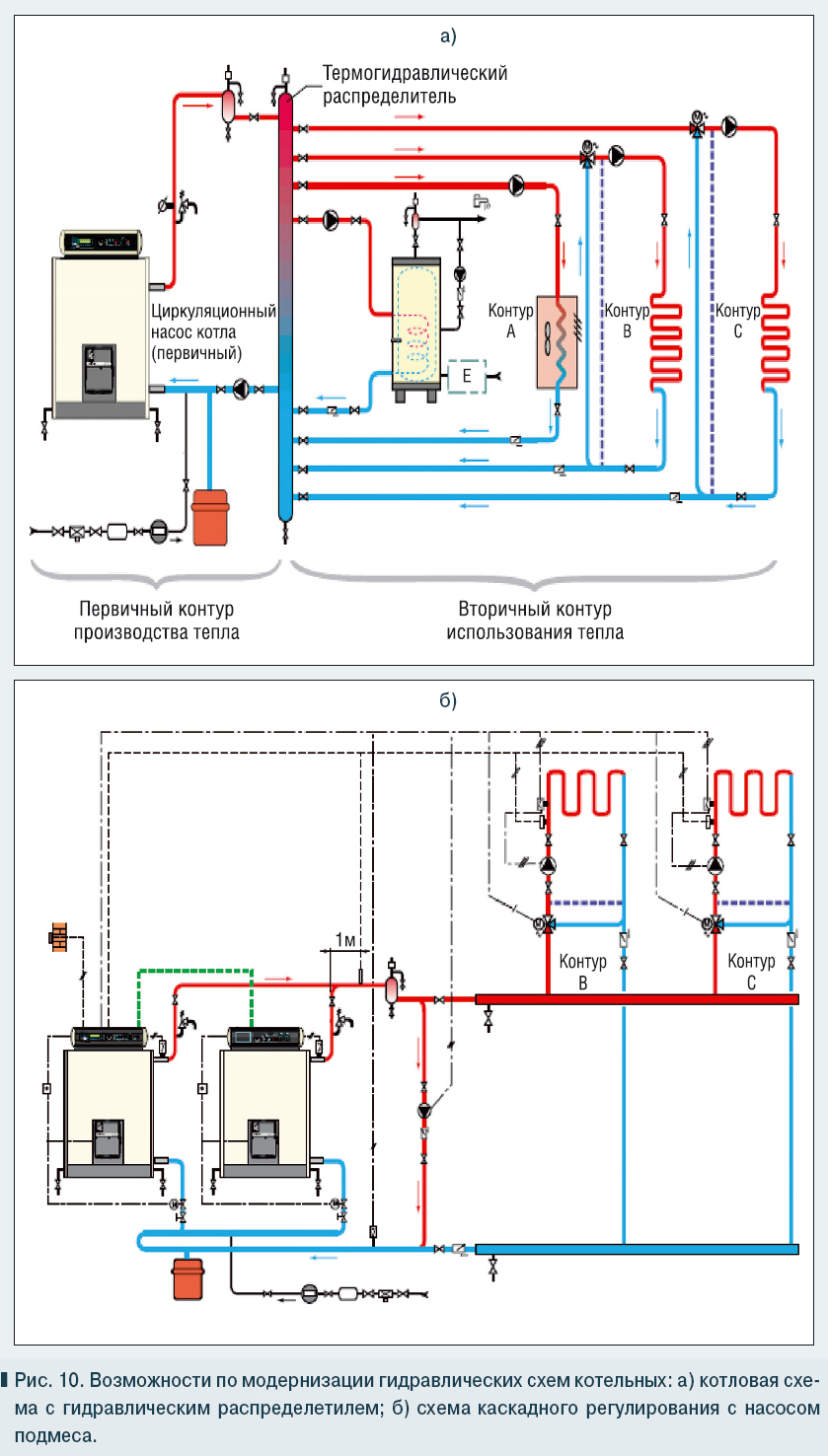

Модернизация трубной обвязки котлов Для модернизации трубной обвязки котлов могут быть рекомендованы несложные мероприятия и устройства, которые могут быть изготовлены силами эксплуатационного персонала. Это создание дополнительных контуров в системе теплоснабжения; установка гидравлического разделителя ( рис. 10 a ), позволяющего корректировать температуру и давление теплоносителя и схема параллельных потоков ( рис. 10 б ), обеспечивающая равномерное распределение теплоносителя. Температура теплоносителя должна постоянно корректироваться в зависимости от изменения температуры наружного воздуха, чтобы поддерживать желаемую температуру в подключенных контурах. В связи с этим, важным резервом экономии топлива является максимально возможное количество контуров теплоснабжения и автоматизация процесса регулирования.

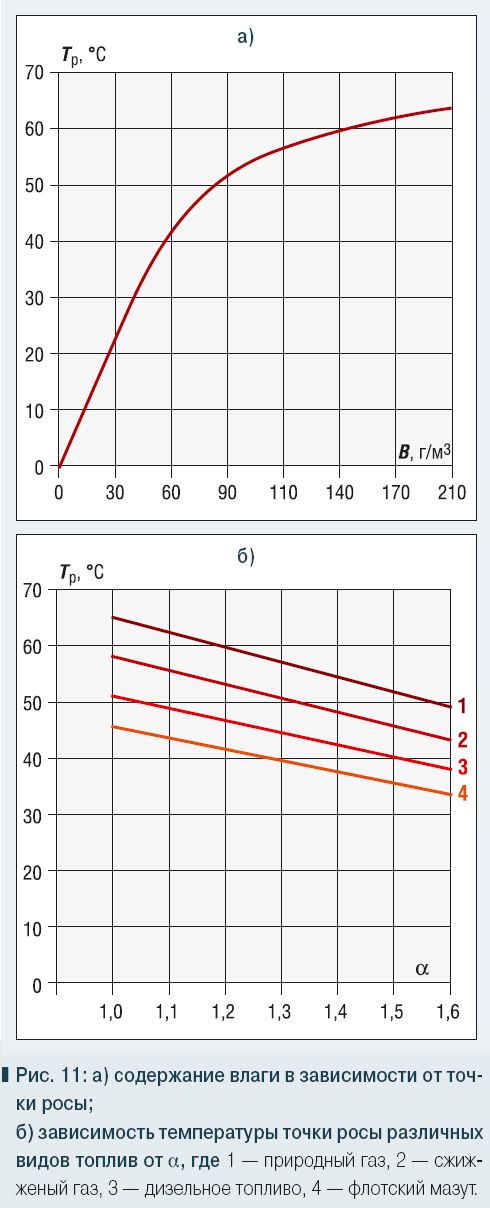

Размер гидравлического разделителя выбирается так, чтобы при полной нагрузке разность давлений между подающей и обратной линией не превышала 50 мм вод. ст. (примерно 0,5 м/с). Гидравлический разделитель может монтироваться вертикально либо горизонтально, при монтаже ( рис. 10 a ) в вертикальном положении имеется ряд дополнительных преимуществ: верхняя часть работает как воздухоотделитель, а нижняя часть используется для отделения грязи. При каскадном подключении котлов необходимо обеспечить равные расходы теплоносителя через котлы одинаковой мощности. Для этого гидравлическое сопротивление всех параллельных контуров также должно быть одинаковым, что особенно важно для водотрубных котлов. Таким образом, обеспечиваются равные условия работы водогрейных котлов, равномерное охлаждение котлов и равномерный теплосъём с каждого котла в каскаде. В связи с этим следует обратить внимание на трубную обвязку котлов, обеспечив параллельное направление движения прямой и обратной воды. На рис. 10 б приведена схема параллельных потоков, которая применяется для обвязки котлов работающих в каскаде без индивидуальных насосов котлового контура и арматуры регулирующей расход теплоносителя через котёл. Это простое и дешёвое мероприятие позволяет исключить образование конденсата в котлах, а также частые старты и выключения горелок, которое приводит сокращению электроэнергии и продлевает срок службы котла и горелочного устройства. Предлагаемая схема «параллельных потоков» применяется также в протяжённых горизонтальных системах и при подключении солнечных коллекторов и тепловых насосов в одну общую систему. 5. Технические решения по обеспечению эвакуации дымовых газов Борьба за экономию топлива, в наших экономических условиях, нередко сводится к изменению режимов эксплуатации котельного оборудования. Однако это часто приводит к его преждевременному выходу из строя и дополнительным материальным и финансовым затратам, связанным с ремонтом оборудования. Большую проблему при работе на малых нагрузках создаёт влага в продуктах сгорания, которая образуется в процессе реакции горения, за счёт химической кинетики. При этом при температуре дымовых газов около 50…60 °С на стенках дымохода и оборудования образуется конденсат. Содержание влаги в зависимости от точки росы приведено на рис. 11 a , это приводит к необходимости поддерживать высокие температуры в топке и снижать КПД котла за счёт повышения температуры уходящих газов. Данное утверждение не распространяется на котлы конденсационного типа, где используется принцип получения дополнительной теплоты за счёт фазового перехода при конденсации водяных паров. На рис. 11 б показана прямая зависимость точки росы ( Т р ) от коэффициента избытка воздуха а для различных видов топлива. Наличие водяных паров в продуктах сгорания и их конденсация на стенках негативно отражаются на эксплуатации дымовых труб приводя к корозии металлических поверхностей и разрушению кирпичной кладки.

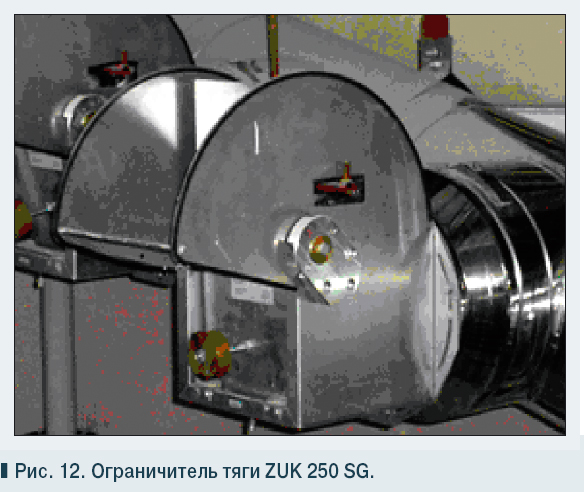

Конденсат имеет кислую среду с рН ≈ 4, что обусловлено наличием в нём угольной кислоты, следов азотной, а при сжигании жидкого топлива и серной кислоты. Для исключения в процессе эксплуатации негативных последствий в ходе проектирования и выполнения пусконаладочных работ особое внимание необходимо уделить вопросам безопасной эксплуатации котельного оборудования, оптимизации работы горелочного устройства, исключению возможности отрыва пламени в топке и образования конденсата в дымовых трубах. Для этого на дымовых трубах могут быть дополнительно установлены огранечители тяги, аналогичные ограничителям немецкой фирмы Kutzner + Weber , которые снабжены гидравлическим тормозом и системой грузов, позволяющими отрегулировать их автоматическое открытие в процессе работы котла и вентиляцию трубы при его останове ( рис. 12 ).

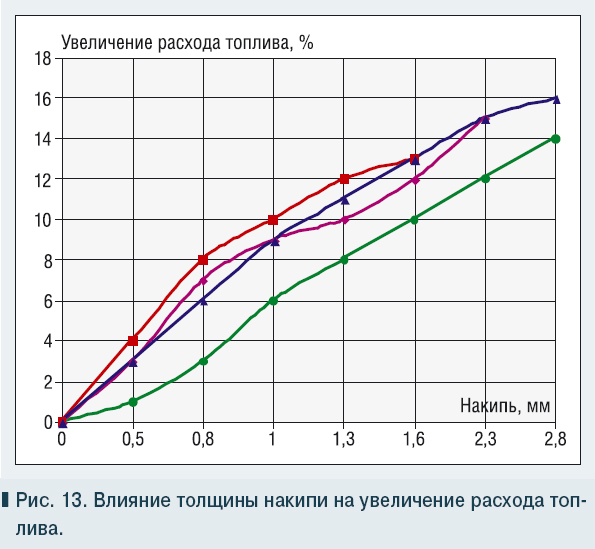

Работа клапана основана на физическом принципе разрыва струи и не требует дополнительного привода. Основное требования при установке ограничителей давления это, то что данные устройства можно располагать в помещении котельной, либо, как исключение, в соседних помещениях, при условии что разница давления в них не превышает 4,0 Па. При толщине стенки дымовой трубы — 24 мм и более устройство крепится непосредственно на дымовую трубу, либо на выносную консоль. Допустимая максимальная температура дымовых газов — 400 °С, давление срабатывания предохранительного клапана от 10 до 40 мбар, производительность по воздуху до 500 м 3 /час, диапазон регулирования от 0,1 до 0,5 мбар. Применение ограничителей давления повышает надёжность эксплуатации котлов и дымоходов, продлевает ресурс эксплуатации оборудования, не требует дополнительных расходов на обслуживание. Экспериментальная проверка показывает отсутствие условий для образования конденсата в дымовых трубах, после установки на дымоход клапана ограничения давления при параллельном сокращении концентрации вредных выбросов в атмосферу. 6. Новые методы водоподготовки для повышения эффективности эксплуатации котельного оборудования Химический состав и качество воды в системе оказывают непосредственное влияние на срок службы котельного оборудования работу и системы отопления в целом. Отложения, возникающие из-за содержащихся в воде солей Са 2+ , Мg 2+ и Fe 2+ — наиболее распространенная проблема, с которой мы сталкиваемся в быту и в промышленности. Растворимость солей под воздействием высокой температуры и повышенного давления приводит к образованию твёрдых (накипь) и мягких (шлам) осадков. Образование отложений приводит к серьезным потерям энергии. Эти потери могут достигать 60%. Рост отложений существенно снижает теплоотдачу, они могут полностью блокировать часть системы, привести к закупориванию и ускорить коррозию. Известно, что накипь толщиной в 3,0 мм снижает коэффициент полезного действия котловой установки на 2,0…3,0%. На рис. 13 приведены зависимости увеличения расхода топлива от толщины накипи.

Наличие в воде кислорода, хлора, двухвалентного железа и солей жёсткости увеличивают количество аварийных ситуаций, приводят к увеличению расхода топлива и снижают срок службы оборудования. Отложения карбонатной жёсткости формируются при невысоких температурах и легко удаляются. Отложения образованные растворёнными в воде минералами, например сульфатом кальция, откладываются на поверхностях теплообмена при высоких температурах. Отложения накипи приводят к тому, что даже «Межведомственными нормами сроков службы котельного оборудования в Украине» предусмотрено увеличение расхода топлива на 10% уже через 7 лет эксплуатации оборудования. Отложения особенно опасны для устройств автоматического регулирования, теплообменников, счётчиков тепла, радиаторных термостатических вентилей, водомеров. Для обеспечения надлежащей работы системы необходимо применять умягчители воды. В так называемых «мёртвых зонах» ситемы могут образовываться стационарные пузыри сложного химического состава, в которых кроме кислорода и азота могут присутствовать метан и водород. Они вызывают точечную коррозию металла и образование илистых отложений, негативно сказывающихся на работе системы. В связи с этим необходимо использовать автоматические воздухоотводчики, которые устанавливаются в верхних точках системы и зонах слабой циркуляции теплоносителя. При использовании для подпитки городской водопроводной воды необходимо следить за концентрацией хлоридов. Она не должна превышать 200 мг/л. Повышенное содержание хлоридов приводит к тому, что вода становится более коррозиционно- агресивной, в том числе и из-за неправильной работы фильтров умягчения воды. В последнии годы качество исходной, водопроводной и сетевой воды в целом улучшилось благодаря применению специальной арматуры, сильфонных компенсаторов и переходу от гравитационных систем центрального отопления к системам центрального отопления замкнутого типа. Проблемы отложений решаются с использованием как физических, так и химических методов. Сегодня химикаты широко используются в борьбе с отложениями. Однако высокие затраты и сложность технологического процесса, а также возрастающее понимание в необходимости защиты окружающей среды, не оставляет никакого выбора, кроме как поиска физических методов. Однако способ приготовления воды для них и в дальнейшем не гарантирует защиты от коррозии и жесткости воды. Для предотвращения отложений применяют разного типа фильтры, отстойники, магниты, активаторы и их комбинации. В зависимости от осадка, элементы системы защищают или только от постоянных коррозийных компонентов и котлового камня, или от всех вредных компонентов вместе с магнетитами. Простейшее устройства физической очистки воды — сетчатые фильтры . Они устанавливаются непосредственно перед котлом и имеют сетчатый вкладыш из нержавеющей стали с необходимым количеством отверстий — 100…625 на 1 см 2 . Эффективность такой очистки составляет 30% и зависит от размеров фракций осадка. Следующее устройство — гидроциклонный фильтр , принцип действия которого базируется на законе инерции при вращающемся движении. Эффективность такой очистки очень высокая, но нужно обеспечить высокое давление 15…60 бар в зависимости от объёма воды в системе. По этой причине данные фильтры применяют редко. Илоотделитель — это вертикальный цилиндрический сборник с перегородкой, которая ритормаживает поток воды. Благодаря этому отделяются большие частички. Функцию фильтра выполняет горизонтально расположенная сетка с количеством отверстий 100… 400 на 1 см 2 . Эффективность такой очистки составляет 30…40%. Очистка воды усложняется, если из нее нужно убрать котловый камень. Илоотделители задерживают преимущественно только большие фракции карбонатно-кальциевых соединений, которые оседают на сетке. Остаток циркулирует и оседает в системе центрального отопления. Широкое распространение получили различные устройства магнитной и электромагнитной обработки воды использующие постоянное и переменное магнитное поле. Магнитная обработка приводит к тому, что вещества, вызывающие отложения, под воздействием полей поляризуются и сохраняются во взвешенном состоянии. Простейшее устройство основанное на данном принципе — магнитизатор . Как правило, он представляет собой металлической цилиндр с магнитным стержнем внутри. С помощью фланцевого соединения он устанавливается непосредственно в трубопровод. Принцип действия магнитизатора состоит в изменении электрофизического состояния молекул жидкости и растворённых в ней солей под влиянием магнитного поля. В результате котловый камень не образовывается, а карбонатные соли выпадают в виде мелкокристаллического ила, который больше не оседает на поверхностях теплообмена. Преимущество данного метода — постоянная поляризация вещества, благодаря чему растворяются даже старые отложения котлового камня. Однако этот, без сомнения, экологически чистый метод с низкими експлуатационными затратами имеет важный недостаток. Повышение гидравлического сопротивления системы приводит к увеличению расхода электроэнергии и дополнительной нагрузке на насосное оборудование, в замкнутых циркуляционных системах иловые отложения оседают в радиаторах, арматуре и фасонных частях трубопроводов, в связи с чем необходимо устанавливать дополнительные фильтры, магнитный стержень в устройстве активно корродирует. Эффективность такой очистки доходит до 60% и зависит от размеров фракций осадка, химического состава растворённых солей и напряжённости магнитного поля от внешних источников. В последнее десятилетие ведётся активный поиск новых способов физической обработки воды, основанных на современных нанотехнологиях. Большое распространение получили активаторы воды , которые используют принцип витализации воды (повышение её энергетической активности) и защиту оборудования от накипи и коррозии. Примером могут служить приборы австрийских фирм BWT и EWO , немецких ELGA Berkelfeld и MERUS® , американской Kinetico . Все они используют различные конструктивные решения и материалы, оригинальные методы обработки, имеют длительные сроки эксплуатации и не требуют дополнительных капиталовложений на техническое обслуживание, электроэнергию и расходные материалы. На рис. 14 , показаны приборы немецкой фирмы MERUS® , которые изготавливаются с использованием специального производственного процесса прессовки различных материалов, таких как алюминий, железо, хром, цинк, кремний.

Данная технология позволяет получать уникальный сплав, обладающий свойством к «запоминанию» напряжённости магнитного поля при последующей технологической обработке. Прибор состоит из двух полуколец, которые одеваются на трубопровод и соединяются двумя стяжными болтами. Прибор эффективно концентрирует электромагнитные поля из окружающей среды и воздействует на растворенные в воде анионы гидрокарбоната, удерживая их в коллоидной форме, а также переводит ржавчину в магнетит — электромагнитными импульсами, производя действие подобное воздействию аккустических сигналов на воду (ультразвук). Это вызывает процесс кристаллизации непосредственно в объеме воды, а не на стенках труб или других поверхностях теплообмена. Этот процесс более известен в химии, как «кристаллизация в объеме». В отличии от других способов физической обработки воды, приборы MERUS® не требуют источников энергии, затрат на эксплуатационное обслуживание и установку прибора. Производимое прибором воздействие на воду сохраняется до 72 часов и позволяет проводить обработку воды на магистральных трубопроводах до 10 км. Благодаря новому принципу воздействия — основанному на активации воды, за счёт разрыва водородных межмолекулярных связей приборы MERUS® эффективно используются даже в тех случаях, когда известные методы обработки воды неэффективны. Например, на конденсатопроводах, прямоточных технологических пароперегревателях, работающих на водопроводной воде без возврата конденсата, электротермических печах, при установке на пластиковых трубах и пр. Эффективность такой обработки достигает 90%, позволяя умягчать воду без химических компонентов, сократить расход соли при натий-катионировании и угнетая рост болезнетворных бактерий, таких как палочка Коха и легионелла. При этом химический состав воды не изменяется, что часто бывает важно для фармацевтической и пищевой промышленности, обработки воды в бассейнах и пр. 7. Выводы На техническое состояние котельного оборудования коммунальной энергетики Украины, это в первую очередь влияет отсутствие достаточного финансирования и несовершенная правовая законодательная база. Определение эффективности работы котельного оборудования должно начинаться с проведения энергоаудита. Повышения эффективности работы и сроков службы котельного оборудования можно достичь путём установки вторичных излучателей, которые обеспечат улучшение аэродинамических и кинетических процессов протекающих в топке. Значительной экономии тепловой энергии и улучшения эксплуатационных характеристик оборудования можно добиться произведя модернизацию гидравлической схемы. Установка огранечителей тяги на дымовых трубах приводит к стабилизации горения, вентиляции дымовых труб, исключению возможности образования конденсата и их надёжной эксплуатации на малых нагрузках котлоагрегатов. В процессе эксплуатации котельного оборудования необходимо уделить внимание качественной водоподготовке и деаэрации теплоносителя. ■

Литература Тепловой расчёт котельных агрегатов (нормативный метод) / Под ред. Н. В. Кузнецова. — М.: «Энергия», 1973. — 296 с. Басок Б.И., Демченко В.Г., Мартыненко М.П. Численное моделирование процессов аэродинамики в топке водогрейного котла с вторичным излучателем //Промышленная теплотехника. — № 1. — 2006. Рабочие характеристики, указания по подключению и гидравлические схемы котлов средней и большой мощности. De Dietrich, 1998. — 36c. www.at-eat.com www.viessmann.com.ua www.merus.de

Автор к.т.н. В.Г. Демченко, Институт технической теплофизики НАН Украины |